8 Novembre 2012

News

E.L.I.C.A. Escalier à Limon Invariable pre-Comprimé et Armé

Dallo stage didattico al brevetto

Lo stage

In questo articolo si dimostra come sia possibile rendere brevettabile e quindi commerciabile un manufatto architettonico nato all’interno di un’esperienza didattica universitaria evidenziando l’importanza della speculazione teorica a vantaggio di potenziali esiti pratici, riducendo ciò che più volte viene rimarcato come gap relazionale tra mondo universitario e realtà produttiva.

Il confronto dialettico tra le due realtà, l’una teorico/speculativa e l’altra pratico/commerciale, risulta essere reciprocamente feconda di sviluppo e progresso evolutivo indirizzato al mondo delle costruzioni.

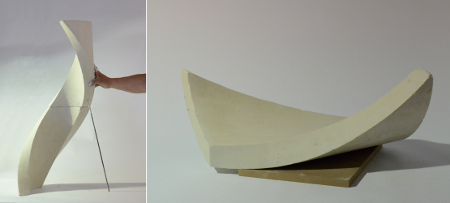

Il corso di Storia della Stereotomia, modulo del quarto anno all’interno della Facoltà di Architettura del Politecnico di Bari, prevede la partecipazione ad uno stage didattico in cui lo studente è messo di fronte alla concreta possibilità di realizzare un prototipo precedentemente progettato in tutte le componenti esecutive. Nell’anno accademico 2011/2012 lo stage si è svolto all’interno del laboratorio artigianale Tarricone Prefabbricati di Corato-Bari, specializzato nella realizzazione di manufatti artigianali cementizi prefabbricati di grande complessità geometrica. Lo scopo è stato quello di realizzare un manufatto di tipo stereotomico utilizzando la tecnica tradizionale dello stampo in cemento per l’ottenimento di una forma complessa. In questo caso l’attenzione è posta allo studio di una forma in negativo, lo stampo, da cui ricavare un’innumerevole quantità di oggetti per stampaggio.

La stereotomia classica, ovvero realizzata esclusivamente con materiali naturali, pietra e legno, per cui il raggiungimento finale della forma è dato esclusivamente dall’asportazione di materiale, si trasforma in stereotomia ri-composta per cui qualsiasi materiale “liquido” può “conformarsi” grazie ad opportuno stampo/matrice. Le problematiche geometriche connesse allo studio della forma, pur non mutando nella sostanza, assumono una duplice complessità: relativa allo studio della matrice e della forma che ne deriva. Questa esperienza didattica è stata così finalizzata, da un lato ad aumentare le variabili del progetto, le sue difficoltà tecnico/realizzative, e dall’altro a poter prefigurare il manufatto come composizione di una infinita gamma di composizione cromatica, materica e prestazionale.

L’obiettivo dello stage è stato mirato alla realizzazione in scala reale di un progetto, o di una sua parte significativa, preventivamente elaborato dallo studente sia in forma grafica (modellazione 3D) che tramite la realizzazione di una maquette in scala ridotta. L’oggetto della progettazione ha riguardato un piccolo organismo o un elemento architettonico, in pietra o legno, riconducibile ai temi proposti all’interno del corso di Storia IV – Stereotomia: muri, solai, sistemi voltati, etc. , con particolare predilezione al tema della scala elicoidale.

L’obiettivo formativo primario è stato quello di condurre ad un progetto complesso attraverso la metodologia proposta, nella duplice accezione estetico/strutturale, affrontato alle diverse scale dell’architettura: dal generale al particolare.

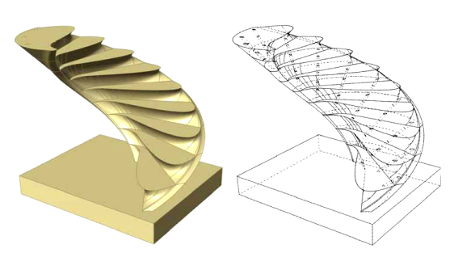

Il progetto scelto per la realizzazione al vero nei laboratori dell’azienda Tarricone Prefabbricati di Corato è stato una scala elicoidale con cosciale portante centrale e gradini a sbalzo, di cui si è realizzata una porzione di cosciale al vero, con la tecnica dello stampo in gesso scagliola.

Lo stage è durato un giorno lavorativo con una articolazione in quattro fasi:

1. Lavorazione in positivo del cosciale con le geometrie di progetto;

2. Realizzazione dello stampo (o matrice) sul positivo creato in precedenza;

3. Realizzazione di due cosciali successivi dallo stampo.

4. Assemblaggio dei due cosciali.

I concetti teorici affrontati nelle lezioni di modellazione virtuale hanno trovato qui i proprio duale reale rafforzando nella mente dello studente il principio secondo cui la forza dell’idea progettuale risiede nella sua possibile realizzabilità.

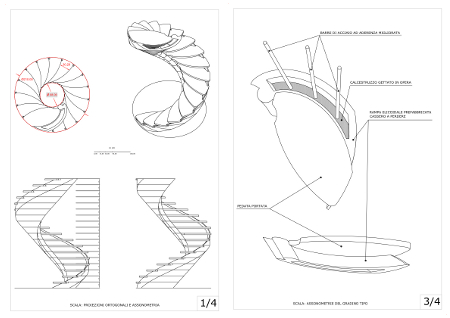

Il brevetto

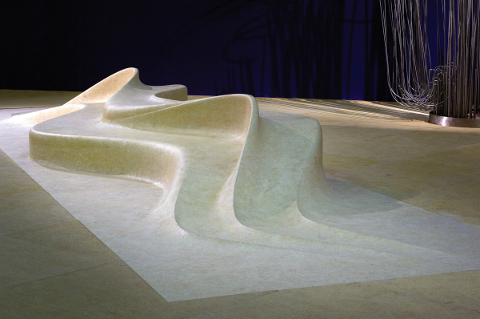

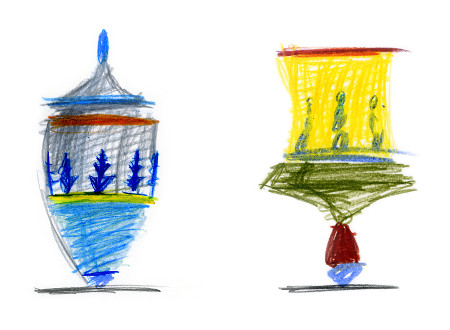

Dalle riflessioni maturate in seno allo svolgimento dello stage è stato sviluppato dallo scrivente il progetto E.L.I.C.A. (dall’acronimo francese Escalier à Limon Invariable pre-Comprimé et Armé – Scala Armata Precompressa a Cosciale Invariante), ovvero la messa a punto di un modello di scala a rampa elicoidale portante (in funzione di cosciale) e gradini portati, declinabile in due sostanziali varianti: in pietra naturale massiva e in pietra ri-composta. Lo scopo è stato quello di mettere a confronto due tecniche costruttive, specifiche e differenti, per la realizzazione di un elemento architettonico definito da stesse regole morfologico/strutturali. I due prototipi di scale sono stati realizzati rispettivamente: in pietra, dall’azienda S.N.B.R. di Troyes (FR), specializzata in restauro e costruzione lapidee, e in prefabbricato cementizio, dall’azienda Tarricone Prefabbricati di Corato – Ba. Il prototipo in pietra, progettato con sistemi CAD/CAM e realizzato con macchine utensili CNC, è stato esposto alla mostra 100% Gravity organizzata da Vincenzo Pavan, all’interno della mostra Inside Marmomacc nell’ambito della 47a edizione di Marmomacc 2012; mentre il prototipo in prefabbricato cementizio è divenuto oggetto di uno specifico brevetto commerciale grazie alle sue intrinseche qualità di economicità del prodotto e di agilità e semplicità di messa in opera.

L’idea alla base di E.L.I.C.A. è nata dall’esigenza di risolvere, in maniera ottimale, il problema strutturale del collegamento mutuo dei gradini di una scala a sviluppo elicoidale ancorata esclusivamente nei suoi due punti estremi: primo e ultimo gradino. La simile esperienza maturata per la realizzazione dell’Escalier Ridolfi (C. D’Amato, G. Fallacara, L’Arte della Stereotomia. I Compagnons du Devoir e le meraviglie della costruzione in pietra. Librairie du Compagnonagge, Parigi, 2005), scala elicoidale precompressa in pietra armata a cavi di acciaio armonico post-tesi disposti secondo le direttrici elicoidali, aveva evidenziato la difficoltà della messa in tensione omogenea dei cavi elicoidali con conseguente sovradimensionamento dello stato tensionale in punti critici della scala e quindi la non ottimizzazione strutturale della stessa.

Si è quindi pensato, per E.L.I.C.A., di armare e precomprimere la scala con armature rettilinee e discrete (a comportamento ideale per la precompressione) disposte all’interno della massa della scala in maniera “reciproca”, ovvero in maniera che ogni serie di due barre d’acciaio fosse legata reciprocamente ad ogni gradino. In tale maniera l’intero funzionamento statico della scala è dato dal reciproco legame tra armatura metallica e gradino lapideo implicando direttamente il comportamento meccanico di tutti i componenti. Al pari di una catena, la forza della scala è direttamente proporzionale alla debolezza di uno dei suoi elementi componenti.

Al fine di contenere il fascio di barre per la precompressione all’interno del volume della scala, si è notato che la geometria che ottimizza la disposizione di tali elementi rettilinei in roto-traslazione verticale è l’elicoide tangenziale all’elica cilindrica che proporziona l’intera scala.

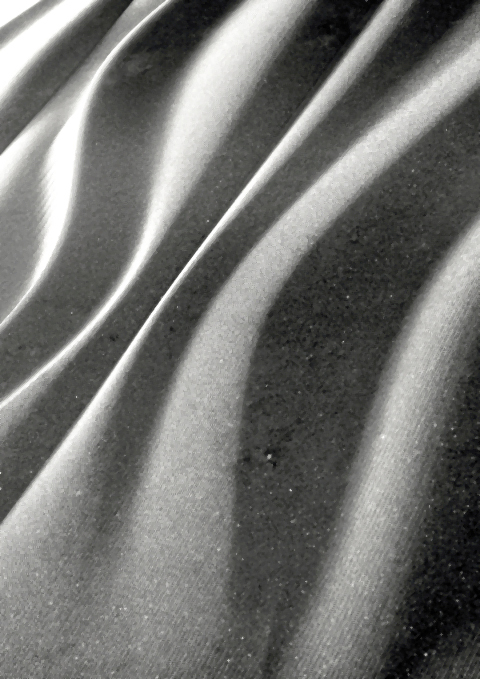

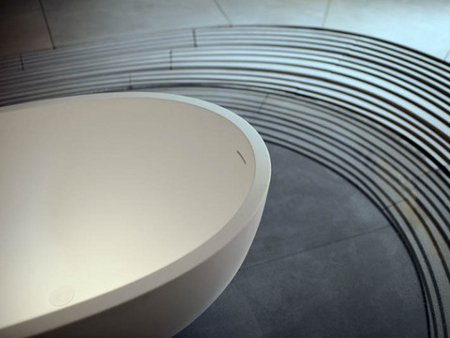

Tra le caratteristiche geometriche più importanti di tale superficie si sottolinea la proprietà di essere sviluppabile sul piano (unica per le superfici elicoidali) ovvero la possibilità di poterla spianare, senza “accartocciarsi” o “strapparsi”, e ottenere una perfetta corona circolare. Quindi la sua possibilità di poter essere realizzata con materiali in folio (lastre sottili di acciaio o altro materiale calandrabile) preventivamente disegnati in piano, così come mirabilmente realizzato da Ieoh Ming Pei per l’intradosso metallico della scala al centro della Piramide del Louvre a Parigi.

Per E.L.I.C.A., quindi, le barre di armatura tra i gradini sono disposte sulle generatrici della superficie tangenziale che ne conforma l’intradosso.

Ogni gradino è forato in tre punti per consentire l’alloggio delle tre barre di post tensione che seguono tre direzioni spaziali differenti secondo la geometria elicoidale. Ogni gradino sarà sostenuto da due delle tre barre mentre la terza serve di ancoraggio al terzo gradino i maniera reciproca e progressiva. Ogni singola barra filettata, a sua volta, è composta da tre elementi, giuntati con connettori, in modo da permettere il montaggio mutuo dei gradini. La barra tripartita viene messa in tensione parallelamente al montaggio progressivo della scala. Quest’ultima è quindi portante sin dall’assemblaggio dei primi gradini sino a metà dell’altezza dell’intera scala, necessitando di un supporto nel montaggio dalla metà sino all’ancoraggio al solaio di arrivo.

Da questo principio generale sono scaturite diverse varianti costruttive sia in pietra che in prefabbricato cementizio: a rampa portante e gradino portato (mono o bi-gradino), e a gradino e rampa solidale monoblocco.

Dopo una serie di specifiche sperimentazioni effettuate si è giunti alla definizione di una scala oggetto di deposito di brevetto (n° deposito BA 20120000021) in cui si è puntato alla semplificazione delle fasi di costruzione degli elementi e di montaggio degli stessi, al fine di poter essere facilmente accessibile ad un mercato non esclusivamente elitario.

In questo brevetto la scala non presuppone la precompressione degli elementi che, invece, vengono resi solidali in maniera tradizionale tramite un getto di calcestruzzo armato gettato in opera. Si tratta di una scala elicoidale, a rampa portante e pedate portate, costituita da elementi modulari prefabbricati in calcestruzzo armato che fungono da casseforme a perdere, rifinite e a facciavista con graniglia di marmo bianco di Carrara lucidato, nel calcestruzzo armato gettato in opera. La rampa portante è definita, all’intradosso e estradosso, dalla geometria dell’elicoide sviluppabile. Le pedate sono elementi piani di geometria mistilinea che si incastrano negli appositi alloggi della rampa elicoidale. Gli elementi modulari che costituiscono la rampa elicoidale portante sono casseri a perdere manoportabili che permettono di alloggiare ermeticamente, a montaggio multiplo avvenuto, il getto di calcestruzzo e le apposite armature in barre di acciaio ad aderenza migliorata.

L’economicità dei materiali e la facilità costruttiva rendono degno di attenzione questo brevetto che, prendendo l’avvio dall’esperienza didattica svolta all’interno del corso di Storia IV Stereotomia della Facoltà di Architettura del Politecnico di Bari, potrebbe costituire un ulteriore approccio della pratica stereotomica mediante una tecnica accessibile e veloce che ne ponga le basi per un’applicabilità su vasta scala.

di Giuseppe Fallacara

con Vincenzo Minenna e Claudia Calabria