4 Agosto 2009

Opere di Architettura

Aula liturgica di “Padre Pio” (1991-2004) a San Giovanni Rotondo

di Renzo Piano*

[photogallery]aula_liturgica_album[/photogallery]

Attualità dell’arco

L’Aula liturgica “Padre Pio” di Renzo Piano a San Giovanni Rotondo, attualmente in fase di completamento realizzativo, si offre emblematicamente per lo svolgimento di una tesi altrimenti insostenibile. Ci preme, in particolare, evidenziare che mai, come nell’opera che ci accingiamo ad analizzare nel dettaglio, le parole di George Kubler – tratte dal suo mirabile saggio La forma del tempo – appaiono profonde e profetiche:

Nessuna sequenza formale può considerarsi definitivamente chiusa per esaurimento di tutte le sue possibilità in una serie concatenata di soluzioni. La ripresa di vecchi problemi in circostanze nuove è sempre possibile e talvolta anche attuale.1

È quanto sembra avvenire dopo decenni di oblio, di oscuramento estetico-figurativo oltre che tecnico, nei confronti della forma dell’arco che assurge – in avvio del terzo millennio – di nuovo alla cronaca ed al palcoscenico della grande architettura grazie all’atteggiamento sperimentale di Renzo Piano ed al talento di Peter Rice che, per primo, ha spinto (sin dalla proposta architettonica per il completamento della Cattedrale di Lille) in direzione di una riproposizione della pietra come materiale strutturale nelle grandi opere.

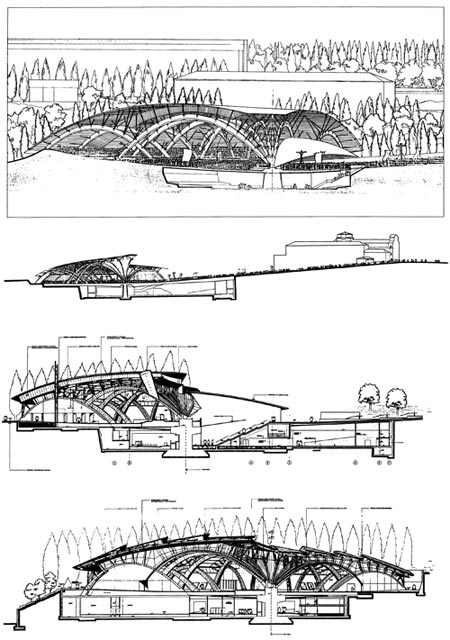

Il progetto iniziale di Renzo Piano e le sezioni trasversali

Il progetto per l’Aula liturgica dedicata a Padre Pio a San Giovanni Rotondo – attualmente fra le più importanti mete di pellegrinaggio del Paese – appartiene alla stagione della maturità di Renzo Piano che ci restituisce un avvicinamento ai materiali di tradizione, ricercando e sperimentando le loro valenze tecnologiche ancora inespresse, unitamente ad una volontà di radicamento delle nuove architetture alle specificità dei luoghi in cui si insediano.2

Chiaramente “legare” l’opera al luogo, alle istanze particolari del sito, non significa oggi per Piano accettare una sorta di determinismo per il progetto di architettura che dovrà sempre ricercare il confronto con il senso del presente, del contemporaneo. Nella ricerca di un linguaggio consono all’attualità la sperimentazione tecnologica continua a rappresentare comunque il fattore che più di ogni altro influenza la ricerca di Renzo Piano; per l’architetto genovese è evidente come ad indirizzare il proprio lavoro contribuiscono notevolmente le tecniche, i materiali che – in base alla propria “vocazione” – instaurano un particolare rapporto fra progetto e forma costruita.

Non si tratta tanto di sottoscrivere attraverso questo percorso una legge meccanica in cui sono il materiale e la tecnica ad imporre gli esiti figurativi, ma neppure l’atteggiamento in cui vi sia una sorta di subordinazione, di segno opposto, in cui le forme ed i modelli compositivi esperiti cristallizzano una volte per tutte le potenzialità dei materiali e degli elementi costruttivi che li riunificano.

È quanto sembra si possa rilevare nella chiesa di Renzo Piano a San Giovanni Rotondo. Tutto il progetto appare incentrato sulla forma scalarmente dilatata, inusitata, dei grandiosi archi di pietra. Qui sono state utilizzate le tecnologie più moderne per sperimentare inedite potenzialità di un materiale e di una forma antichissimi. L’aspetto più arcaico, ed innovativo ad un tempo, è il sistema costruttivo della struttura portante dell’Aula liturgica costituito da una serie spettacolare di archi in pietra di dimensioni eccezionali (esempi unici al mondo), disposti in modo affatto convenzionale secondo una composizione radiale convergente verso un punto centrale in prossimità del quale è prevista la localizzazione dell’altare e del presbiterio.

Vedute parziali delle arcate strutturali. In evidenza le forcelle metalliche a sostegno della copertura.

All’interno – evidenzia Renzo Piano illustrando la soluzione strutturale – curverà, diventerà concava, creando un effetto in qualche modo speculare alla cupola. Le arcate di sostegno in pietra, così come studiato all’inizio da Peter Rice, saranno disposte in modo radiale. Grazie alle moderne tecnologie (il calcolo strutturale effettuato con il computer e il taglio controllato da macchine automatiche) stiamo sperimentando nuove possibilità nell’uso del materiale di costruzione più antico in assoluto. Nella chiesa di Padre Pio, la pietra sarà selciato e copertura, ma anche materiale strutturale: la campata principale di oltre cinquanta metri rappresenterà forse il più lungo arco portante in pietra mai realizzato: e non è il gusto per il record. È semplicemente voglia di esplorare quello che si può fare con la pietra oggi, quasi mille anni dopo le cattedrali gotiche. Il virtuosismo tecnico non è fine a se stesso, ma risponde a una precisa scelta formale. A San Giovanni Rotondo la chiesa sboccia dalla pietra della montagna. Di pietra saranno muro, sagrato, archi di sostegno e rivestimento del tetto. Abbiamo deliberatamente insistito su un solo materiale per farne la chiave espressiva del progetto.3

La struttura primaria è composta da una doppia teoria di archi con luci molto differenziate. La prima serie, a luci maggiori fino a 45 metri (con origine nel punto in cui è collocato l’altare) divergono fra loro spingendosi fino al perimetro esterno dello spazio dell’Aula; l’insieme di questi archi sorregge la copertura nella zona centrale. La seconda teoria di archi (con campate notevolmente inferiori) rimane attestata alla fascia esterna dell’invaso spaziale, proponendosi in sequenza alternata rispetto alle arcate principali; essa risulta funzionale all’aumento del numero degli appoggi al perimetro della copertura.

Nell’insieme le due teorie di archi in pietra delineano un inviluppo di linee curve che salgono e poi ridiscendono a terra, disegnando una forma di grande conchiglia aperta verso una grande piazza-sagrato. Dall’idea più tradizionale di arco si è passato, lungo il laborioso ed accurato iter di progettazione esecutiva, alla declinazione spaziale di curve paraboliche con funzionamento statico riferito allo schema della funicolare dei carichi.

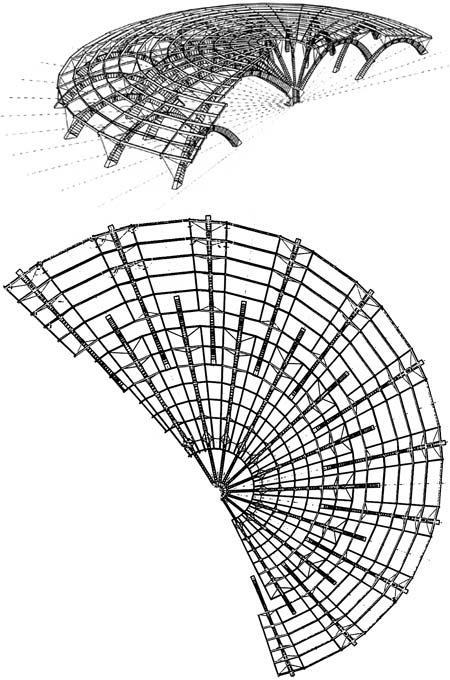

Schema assonometrico e planimetrico della struttura

Lo spazio voltato dell’Aula, “materializzato” in 6000 mq di superficie calpestabile, può ospitare fino a 7000 persone; ma la soluzione della facciata di vetro trasparente, ricavata all’interno della specchiatura dei grandi archi prospicienti la piazza-sagrato, consente di ricongiungere all’Aula fino a 30.000 pellegrini: il sagrato, come dirà Renzo Piano, è “già chiesa”. Il progetto di questa vetrata è stato affidato a Robert Rauschenberg. Altri artisti, chiamati da tutto il mondo, sono stati incaricati di interpretare il programma iconologico precisato dalle autorità ecclesiastiche: Arnaldo Pomodoro per la croce d’altare, Roy Lichteistain e la sua “bottega” per la Cappella dell’eucarestia, Susumu Shingu per le vasche d’acqua lungo il sagrato, Giuliano Vangi per gruppi scultorei.

Una serie aggiuntiva di spazi, in parte ipogei, conferiscono al complesso la dimensione architettonica dei grandi santuari antichi; fra questi: una cripta per 800 persone, tre sale per conferenze da 1000 posti, vari ambienti di accoglienza per i pellegrini con i relativi servizi, numerose aule più piccole per gruppi di preghiera, confessionali, uffici.

Paesaggisticamente la nuova opera architettonica non si presenta come un elemento fortemente emergente a causa del suo profilo curvo e ribassato, sviluppato in orizzontale più che in verticale, pensato per essere avvolto dalla vegetazione. Intorno allo spazio coperto dell’Aula un percorso processionale si snoda, verso valle, attraverso un giardino digradante ed un alto muro di contenimento. A mediare rispetto alla scala del paesaggio è posto un grande propileo, un muro di sostegno in forma di monumentale sostruzione ascensionale che si eleva – nel punto più alto – per ben 25 metri; i suoi contrafforti aggettanti fisicizzano una teoria di pilastri che accolgono in sommità altrettante campane.

Veduta parziale dal sagrato e sezione dell’aula liturgica in corrispondenza della “lanterna” a illuminazione dell’altare

Renzo Piano, sin dalle prime formulazioni del progetto, ha inteso che questa grande parete ritmata e chiaroscurale dovesse rappresentare per i pellegrini l’elemento visivo di riferimento e, poi, d’invito all’avvicinamento della chiesa attraverso la rampa che conduce al vertice della piazza frontistante l’Aula liturgica vera e propria. Tale vasto spazio collettivo all’aperto, destinato ad accogliere la folla dei pellegrini nei giorni di festa, è risolto matericamente attraverso un lastricato a “listoni” dal disegno inedito che utilizza la stessa pietra di Apricena degli archi; il campo pavimentale è in leggera pendenza per invitare i fedeli ad avvicinarsi alla chiesa. Al fine di collegare i due poli della composizione (chiesa e sagrato) la pavimentazione della piazza prosegue fino all’interno dell’Aula disegnando un profilo concavo di segno opposto alla curva degli archi.

La definizione morfologica dei grandi archi si è sviluppata lungo un affinamento ed una decantazione del tema strutturale a partire dai primi schizzi di Piano, con archi a sezione costante rettangolare, proseguendo con le elaborazioni più ardite del primo progetto di massima, frutto della collaborazione con lo studio di Ove Arup & Partners e Peter Rice, fino alla soluzione realizzata, indirizzata al rispetto alle esigenze di sicurezza.

Il progetto elaborato originariamente con gli ingegneri britannici è incentrato su archi di pietra a blocchi massivi fortemente affusolati (quasi tagliati a “lama”) nella parte del profilo di intradosso.

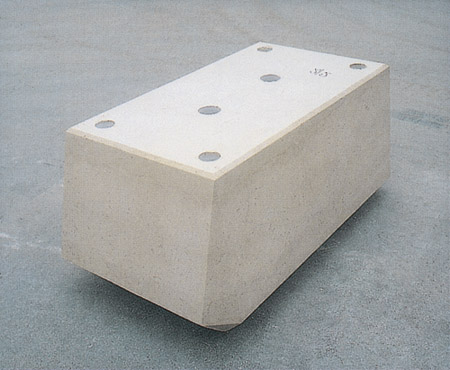

La soluzione definitiva prevede una complessa ossatura strutturale realizzata mediante il dispiegamento nello spazio di arcate di pietra, armate internamente a mezzo di cavi di acciaio paralleli all’asse longitudinale. Gli archi maggiori coprono una luce di 45 metri; al pari di quelli secondari sono realizzati attraverso la giustapposizione in sequenza di conci in pietra (sagomati con estrema precisione da macchine computerizzate) posti a formare grandi elementi, identificati nel protocollo di costruzione con il termine di maxiconci, ottenuti mediante assemblaggio di una serie di blocchi di minori dimensioni – denominati miniconci – in numero di 5 o 6 a seconda dei casi.

Dettaglio della foratura dei miniconci e cantiere di assemblaggio dei maxiconci

Partendo dalle necessità di cui ogni architettura inevitabilmente deve tener conto, Renzo Piano ha risolto il problema della creazione dei grandi ed unitari archi a partire da innumerevoli singoli elementi. Pur essendo costituiti da blocchi litici ricongiunti fra loro i maxiconci si presentano, alla fine della fase di assemblaggio, come grandi monoliti. Il disegno complessivo è caratterizzato dall’ingrossarsi della materia nelle zone terminali, in modo da ottenere una sagomatura più articolata in corrispondenza dei piani di giunzione fra i vari componenti di base dell’arco. Con questa soluzione vengono instaurate misure intermedie all’interno delle proporzioni complessive degli archi portanti.

La lavorazione dei singoli elementi che formano il maxiconcio, unitamente alla specificità dei loro “ricongiungimenti”, determina l’originalità della morfologia degli archi. Ogni blocco di pietra registra lavorazioni lungo le linee di bordo, ovvero in tutti quei punti in cui le superfici si intersecano, le linee si incontrano, il materiale si somma. Sono scelte di trattamento della materia attraverso le quali si assegna forma e carattere ai singoli conci, per poi inscriverli all’interno del disegno più complessivo degli archi di pietra.

È l’azione di sostegno all’idea progettuale generale mediante un paziente lavoro (su punti, linee, superfici di giunzione) indirizzato all’assecondamento del ritmo unitario degli archi ma, nello stesso tempo, verso la ricerca di un carattere architettonico specifico alla scala di dettaglio delle parti.

A questo fine sono smussati i bordi dei conci per eliminare l’acutezza tagliente degli spigoli senza però rinunciare alla precisione delle linee che disegnano le curve di intradosso ed estradosso degli archi. In genere i blocchi litici, pur saturati nei punti di saldatura da pellicole millimetriche di collante in modo da ricomporre in continuum la materia lapidea, sembrano sfiorarsi appena come conci stereotomici di arcaica possenza senza perdere l’autonomia geometrica di partenza. Unione e disgiunzione della materia lapidea sono caratteri compresenti nella configurazione finale degli archi strutturali.

La precisione di questo lavoro sulla materia litica determina, in ampia misura, la qualità del disegno generale degli archi portanti.

Lavorazione conci

I maxiconci sono differenziati sotto il profilo dimensionale utilizzando sezioni trasversali decrescenti dal piede di imposta fino alla mezzeria degli archi stessi. Si ottiene, in questo modo, un alleggerimento della massa lapidea al centro ed un ingrossamento nella zona di appoggio che corrisponde, sostanzialmente, al funzionamento statico e alla consolidata caratterizzazione morfologica dell’arco.

Un’attenzione costante per la definizione strutturale degli archi ha riguardato, sin dall’avvio del progetto, più che la specifica resistenza meccanica ai carichi di esercizio, il loro equilibrio e stabilità in funzione della eventuale variazione della distribuzione dei carichi esterni a cui è soggetta potenzialmente la struttura (in particolare dei carichi sismici, visto che San Giovanni Rotondo rientra nell’ambito di un territorio a rischio assoggettata ai requisiti di sicurezza della normativa). Si giustifica in tal senso la ricerca di un sistema strutturale innovativo, concretizzatosi nella messa a punto di un procedimento costruttivo composito con armatura interna degli archi di pietra, effettuata a mezzo di cavi di acciaio tesi alle estremità; tale soluzione individua un dispositivo del tutto originale, non ancora regolamentato dalle normative né italiane, né europee.

Benché gli archi siano progettati per risultare stabilizzati nel proprio piano, l’Aula liturgica sfrutta un sistema di controventatura spaziale per avere una sicurezza supplementare ai fini della stabilità delle arcate. Questa è conseguita attraverso una struttura metallica tridimensionale interposta fra gli archi in pietra e la copertura. Sugli archi, in corrispondenza delle piastre metalliche posizionate fra maxiconcio e maxiconcio, si imposta una serie di puntoni in acciaio inox ad individuare una rete di appoggi spaziali per le strutture portanti lineari della copertura (costituite da travi in legno lamellare, ordite perpendicolarmente all’asse longitudinale degli archi di pietra). Tale struttura tridimensionale è finalizzata anche a fornire stabilità laterale agli archi di pietra.

La copertura, risolta attraverso una serie di grandi superfici curve scalettate, rivestite sull’estradosso con lastre di rame preossidato, presenta numerosi salti di quota; sul prospetto affacciato piazza si spinge notevolmente verso l’esterno producendo un significativo aggetto. L’altare riceve, invece, illuminazione diretta a mezzo di un grande dispositivo di captazione, in forma di grande cono che fuoriesce dalla copertura per raccogliere e far convergere dall’alto, in modo concentrato, la luce sul “fuoco” più importante dello spazio dell’Aula.

Riconfermando la linea strategica della sua recente ricerca architettonica che tende alla valorizzazione di risorse – anche di tipo tradizionale – dei diversi luoghi in cui interviene, la realizzazione degli imponenti archi è stata prevista da Piano mediante l’utilizzo della pietra di Apricena “cavata” non molto lontano rispetto al luogo in cui sorge la nuova chiesa dedicata a Padre Pio; un materiale calcareo di elevate qualità meccaniche con assetto costitutivo a grana fine e colore tendente al crema chiaro.

Fra le diverse tipologie e classi di litotipi resi disponibili dall’attività estrattiva delle cave localizzate nella provincia di Foggia è stata selezionata, dopo una serie di prove, la categoria del Bronzetto in grado di assicurare caratteristiche meccaniche adeguate rispetto a quei parametri ritenuti fondamentali dal progetto strutturale degli archi (modulo elastico, resistenza a compressione, a taglio, a flessione, a trazione indiretta ecc.).

Le implicazioni produttive e di design indotte dalla scelta della pietra locale di Apricena sono sintetizzate dalla “Favero e Milan Ingegneria” che ha sviluppato il progetto esecutivo delle strutture e, contestualmente, diretto i lavori di costruzione degli archi.

In un primo momento, dopo una valutazione di carattere globale sulle possibili pietre da impiegare si era pensato a dei materiali esteri, eventualmente un granito, che sarebbe stato più facilmente utilizzabile per la possibilità di avere blocchi più grandi e con maggior resistenza meccanica. L’idea è stata poi scartata per evitare una caratterizzazione formale troppo fredda e Renzo Piano ha spinto moltissimo verso l’uso della pietra di Apricena, pietra molto calda che fa parte della tradizione italiana, ma soprattutto locale anche per i vantaggi che questo comportava grazie alla vicinanza. La scelta della pietra ha influenzato anche l’organizzazione strutturale degli archi in miniconci e maxiconci, poiché nelle cave i filari dei sedimenti più compatti e resistenti avevano una potenza compresa tra i 90 ed i 120 cm, e si è dovuto lavorare con spessori non superiori agli 85 cm, componendo la struttura dell’arco considerando di base questo spessore, che è poi quello massimo dei miniconci.

Tutto questo ha avuto una serie di conseguenze nelle fasi di lavorazione poiché, essendo la tradizione lavorativa locale di tipo prettamente artigianale, è stato necessario fare modellare i conci a Carrara, ma anche perché, richiedendo la composizione dell’arco una precisione massima, si dovevano impiegare dei limiti di tolleranza di costruzione minimi (mezzo millimetro) che hanno comportato addirittura dei cambi nell’elettronica delle macchine, anche se poi la qualità di lavorazione ottenuta è stata eccellente.4

Le arcate formate dai maxiconci

L’impiego della pietra in archi portanti di notevoli dimensioni ed impegno strutturale ha comportato un controllo dell’intero processo di trasformazione della materia a partire dalle fasi di estrazione fino alla consegna in cantiere dei blocchi sagomati, passando per le operazioni vere e proprie di lavorazione in apposite e specializzate aziende del settore lapideo.

Questo lungo ciclo di produzione è stato organizzato attraverso una serie di sottofasi quali la selezione ed estrazione dei litoidi da scavare, l’accettazione e il trasporto dei blocchi informi, la lavorazione vera e propria degli elementi nelle aziende di trasformazione.

Selezionati i banchi di cava ritenuti più idonei qualitativamente si procede con mezzi meccanici (grandi seghe a catena o sistemi a filo diamantato) capaci di tagliare interamente gli strati litici preservando nel materiale le caratteristiche meccaniche di partenza, ritenute idonee al progetto strutturale. I blocchi estratti dal banco di cava – dopo una serie di verifiche empiriche di competenza dei “cavatori” (valutazione della compatibilità dimensionale, esclusione di macrodifetti dovuti ad irregolare sedimentazione del materiale) vengono “pareggiati” secondo una squadratura grossolana lungo le sei facce al fine di ottenere un semilavorato di cava con un “franco” aggiuntivo di 4 cm, utile per le future lavorazioni di riduzione stereotomica.

L’accettazione dei blocchi, antecedente l’invio alla lavorazione, prevede la fase di verifica qualitativa non distruttiva (effettuata con strumentazione ad ultrasuoni e finalizzata al controllo della omogeneità interna del materiale contestualemnte alla misurazione delle specifiche caratteristiche meccaniche) e la fase di verifica visiva sul colore di fondo che deve corrispondere a quello dei campioni selezionati in origine. I blocchi ritenuti idonei, a seguito di questi controlli, vengono “marchiati” ed avviati alla lavorazione finale.

La particolare configurazione morfologica degli elementi costituenti le arcate portanti ha richiesto innovativi processi tecnologici di riduzione e di taglio stereotomico; l’indisponibilità nel territorio dell’Italia meridionale di tali sistemi specializzati di lavorazione ha comportato l’invio dei blocchi verso aziende di trasformazione all’avanguardia mondiale, quali possono considerarsi quelle toscane del polo marmifero versiliese. Il trasporto del materiale semilavorato è effettuato senza particolari accorgimenti nel percorso di andata; nel tragitto di ritorno riceve attenzioni più specifiche (è protetto ed imballato adeguatamente) quando i blocchi finiti – i cosiddetti miniconci – si presentano pronti per essere solo assemblati in cantiere.

I cicli di lavorazione dei blocchi negli stabilimenti di trasformazione (finalizzati al taglio, al trattamento delle superfici, alla sagomatura angolare, alla foratura utile ad accogliere i cavi d’acciaio di tensionamento) rappresentano la fase centrale del processo di produzione.

Le operazioni principali riguardano chiaramente il taglio dei blocchi informi in vista della loro “riduzione” nelle diverse tipologie (morfologiche e dimensionali) di miniconcio. La lavorazione avviene a partire da una delle due superfici di contatto (che andranno a ricongiungersi, in sequenza, per formare i vari maxiconci) utilizzando l’apparecchiatura di taglio più precisa disponibile oggigiorno, rappresentata dalla fresa a grande lama circolare attivata da computer. 5

Dopo le fasi di taglio, effettuate le opportune verifiche di corrispondenza dimensionale, si procede ad una ulteriore serie di operazioni sui miniconci stessi; fra queste ne possiamo elencare le principali:

– esecuzione di un trattamento scabro (ottenuto con procedimento manuale di scalpellatura) delle facce dei blocchi che individuano, in base al futuro assemblaggio, le testate dei vari maxiconci allo scopo di migliorare l’aderenza della malta impiegata per la realizzazione dei giunti;

– realizzazione di sei fori passanti, praticati perpendicolarmente alle facce di giunzione dei miniconci, necessari ad accogliere le guaine entro cui saranno tesi i cavi di armatura delle arcate; per forare in modo simmetrico e perfettamente corrispondente tutti i blocchi di pietra si è dovuto procedere alla realizzazione di perforatrici computerizzate appositamente dedicate allo scopo; i due fori centrali sono di 120 mm ed i quattro agli angoli di 45 mm rispettivamente posti ad accogliere i trefoli dell’armatura di postcompressione e i trefoli dell’armatura secondaria o lenta (quest’ultima portatrice di un contributo solo nel caso di sollecitazioni indotte dalle azioni sismiche);

– esecuzione di profilature, ottenute con fresatura manuale, dei miniconci mediante una bisellatura di tutti gli spigoli finalizzata sia ad eliminare il contatto degli spigoli vivi nell’assemblaggio dei miniconci (condizione, quest’ultima, capace di evidenziare mancati allineamenti e corrispondenze fra elementi contigui), che a conferire un disegno più “morbido” e ricercato alla morfologia complessiva dei maxiconci;

– trattamento di acidatura delle superfici da lasciare a vista;

– imballaggio degli elementi litici con adeguata protezione degli spigoli.

Per ogni miniconcio, a conclusione dei cicli di lavorazione, l’azienda di trasformazione emette una certificazione di conformità alle specifiche di progetto.

L’area di assemblaggio dei maxiconci

La fase di montaggio dei singoli blocchi lapidei per la formazione di maxiconci è effettuata in un’area del cantiere dell’Aula liturgica adeguatamente attrezzata con macchine speciali, di cui alcune appositamente prodotte. L’iter di assemblaggio (esattamente definito e monitorato mediante appositi protocolli codificati nei Manuali di Montaggio operativo e di Controllo della qualità) prevede una sequenza di operazioni: controllo qualitativo dei miniconci, movimentazione e posizionamento del primo miniconcio, applicazione del collante, sovrapposizione dei miniconci successivi utili a formare l’elemento base dell’arcata.

Ogni maxiconcio è costituito, in genere, da 5 o 6 miniconci assemblati in cantiere seguendo una precisa e preordinata sequenza di montaggio (in funzione dell’arco, della sua geometria e della specifica posizione) raggiungendo un peso, nei casi più significativi, di oltre 30 tonnellate. Sui miniconci, a scarico avvenuto, prima di ogni altra operazione viene effettuata una serie di controlli che investono sia gli aspetti dimensionali e morfologici che le caratteristiche tecniche dei blocchi richieste dal progetto fra cui, in particolare, quelle meccaniche confermate attraverso la verifica dell’integrità dei blocchi litici utilizzando strumentazioni ad ultrasuoni. Tale procedura tende a verificare che, durante la fase di lavorazione nell’azienda di trasformazione o lungo il trasporto, non si siano verificati danneggiamenti ai blocchi.

Su di un’apposita struttura lignea di sostegno, con funzione di piattaforma, viene posizionato il primo miniconcio a mezzo di un’apparecchiatura di sollevamento dotata di un sistema di aggancio con doppio cilindro ad espansione.

Sulla faccia superiore libera del miniconcio, dopo opportuna spazzolatura (per l’eliminazione degli eventuali strati di polvere) si procede a stendere uno strato di collante fibrorinforzato ad altissime prestazioni (dello spessore di circa 3 mm) funzionale all’assemblaggio reciproco dei miniconci. Lo spessore di resina – oltre a svolgere il ruolo coesivo – assolve al compito di cuscinetto compensatore rispetto ad eventuali imprecisioni di planarità delle facce messe a contatto; una serie di fascette di acciaio inox, dello spessore di 2 mm, posizionate regolarmente sulla superficie che riceve la resina, assicurano la formazione di un giunto costante fra le due facce dei miniconci posti in sequenza di montaggio.

Una ulteriore e fondamentale funzione di tale strato-cuscinetto è legata alle richieste di sicurezza avanzate nei confronti delle ardite strutture arcuate che s’inscrivono, come già accennato, in un sito sismico contrassegnato, oltretutto, da problematiche di instabilità geologica.

Dal punto di vista antisismico – avvertono i componenti della “Favero e Milan Ingegneria” – il progetto ha avuto uno studio e una elaborazione molto lunghi e meticolosi, con delle applicazioni assolutamente uniche, quindi del tutto sperimentali, e l’utilizzo di tecnologie caratteristiche dell’aeronautica, soprattutto perché si operava in zona a rischio sismico abbastanza elevato, anche se non massimo. Le precauzioni usate nel sistema costruttivo sono state diverse; tra un maxiconcio e l’altro è stata gettata una speciale malta fibrorinforzata per creare un cuscinetto dissipativo in grado di contrastare la fragilità della pietra dei conci, che pur essendo molto resistente a compressione, tenderebbe a rompersi per effetto degli urti determinando il crollo degli archi. Per effetto del sisma infatti si verrebbe a creare un movimento ondulatorio in grado di generare un collasso a catena; in questo caso la malta si frantumerebbe, perché meno resistente della pietra, ma essendo fibrorinforzata rimarrebbe compatta, assorbendo l’energia d’urto del sisma, che non andrebbe a scaricarsi sulla pietra, evitando così il crollo della struttura.6

Dopo l’applicazione dello strato di collante ad alte prestazioni si procede all’aggancio, poi al sollevamento ed al posizionamento del secondo miniconcio da sovrapporre in esatta corrispondenza geometrica, con la superficie già preparata; la verifica dell’allineamento dei miniconci avviene mediante apparecchiatura strumentale ottica che consente di guidare le operazioni di montaggio. La sequenza fin qui descritta viene ripetuta, con le stesse modalità, fino al completamento delle operazioni di assemblaggio che portano ad ottenere l’intero maxiconcio composto, come abbiamo già evidenziato, da 5 o 6 miniconci. Le due facce dei miniconci che costituiscono le testate dei maxiconci saranno, poi, rese scabre a mezzo di scalpellatura manuale al fine di aumentare l’aderenza con la malta fibrorinforzata impiegata nella sigillatura fra i vari maxiconci.

Nella fase finale il maxiconcio si presenta, all’interno dell’area di produzione del cantiere, eretto in verticale come un monumentale monolite sagomato. Ai fini della futura movimentazione dell’elemento si provvede – mediante macchine carotatrici – all’esecuzione di due grossi fori passanti di 110 mm perpendicolarmente all’asse longitudinale entro cui, successivamente, sono inserite delle boccole filettate in acciaio bloccate con resina bicomponente. Tale dispositivo consente l’alloggiamento ed il serraggio dei bracci metallici per il futuro sollevamento dei maxiconci comandati da apparecchiature meccaniche appositamente costruite.

Dopo le fasi di formazione dei maxiconci in cantiere si procede alla costruzione dei grandi archi portanti, con campate librate nello spazio fino a 45 metri, destinati a sorreggere – mediante l’ausilio di puntoni in acciaio inox – la copertura con struttura in legno lamellare e pacchetto termoisolante protetto sull’estradosso da manto di tenuta in lastre di rame preossidato.

Le operazioni di collocazione in opera dei maxiconci hanno richiesto particolari procedure di cantiere al fine di rispettare condizioni geometriche di posizionamento estremamente precise, sia correlate alle esigenze strutturali degli archi di pietra che a quelle, anch’esse molto vincolanti, del montaggio della copertura impostata su una rete spaziale di appoggi costituiti dall’insieme dei puntoni divaricati a “forcella” in acciaio inox, con origine nelle piastre di acciaio intercluse fra le facce di giunzione dei maxiconci.

La fase di montaggio degli archi, schematicamente, può essere suddivisa in quattro sequenze di operazioni: predisposizione dei piedi di imposta degli archi, montaggio della struttura provvisionale di sostegno (centina), movimentazione e posizionamento definitivo dei maxiconci, armatura e tensionamento dei cavi metallici.

Dettaglio del piede dell’arco

Ogni arco prevede alle sue estremità un elemento di appoggio particolare: un piede d’imposta, realizzato in calcestruzzo armato gettato in opera, con configurazione raccordata alla sezione dei maxiconci in pietra e caratterizzato dal fatto di essere in parte cavo (con aperture sulle sue facce laterali) per consentire a conclusione del montaggio dell’arcata il tensionamento dei trefoli in acciaio che l’armeranno. Su questi elementi di imposta viene posizionata la prima piastra in acciaio di 2 cm di spessore simile; attraverso meccanismi di distanziamento si predispone poi l’appoggio e l’esatta collocazione spaziale del primo maxiconcio.

Dopo queste operazioni iniziali, relative alla definizione delle estremità dell’arco, si procede al montaggio delle strutture provvisionali di sostegno – monumentali “castelli” metallici spostabili a mezzo di carrelli – formate da elementi tubolari di notevole spessore, opportunamente controventati a mezzo di traversi diagonali ed orizzontali adattabili alle diverse geometrie degli archi. Il piano estradossale curvo è risolto mediante un particolare dispositivo tecnologico che tiene conto delle specifiche esigenze di posa in opera dei grandi elementi litici; la superficie di appoggio è attrezzata mediante rulli di acciaio che consentono, dopo l’iniziale posizionamento dei maxiconci, il loro spostamento ed accostamento nella esatta posizione assegnata. La movimentazione è effettuata con macchine di sollevamento realizzate appositamente per il cantiere di San Giovanni Rotondo.

Una prima apparecchiatura speciale (denominata il “ribaltatore”) è posizionata fissa a terra. Dotata di un sistema idraulico di presa a morsa; tale macchina serra il maxiconcio che si trova in posizione verticale, così come lasciato a seguito delle fasi di assemblaggio, ribaltandolo fino a fargli assumere un’inclinazione corrispondente a quella definitiva all’interno della sua specifica collocazione entro la curva dell’arco. A questo punto entra in azione una macchina di sollevamento, appositamente attrezzata con un dispositivo di presa del maxiconcio, costituita da una grande piastra metallica traforata che si muove nello spazio parallela al suolo, da cui scendono quattro aste regolabili con le estremità libere che vanno ad agganciare il maxiconcio sfruttando i due fori passanti (praticati nei grandi elementi litici di cui si è detto in precedenza).

Come già accennato la posa in opera definitiva dei maxiconci sfrutta la presenza di rulli di acciaio sulla centina metallica di sostegno che consentono una collocazione finale estremamente precisa, verificata – comunque – mediante strumentazione al laser con identificazione delle coordinate spaziali di ogni elemento lapideo.

Il montaggio dei grandi monoliti avviene in sequenza alternata, rispettivamente a destra ed a sinistra, fino alla collocazione dell’elemento centrale. Fra maxiconcio e maxiconcio si procede al posizionamento di una piastra di acciaio, dotata di distanziatori di regolazione; fra lastra metallica e conci di pietra viene effettuato un getto di malta fibrorinforzata utile alla realizzazione dei giunti. Di queste piastre di acciaio si effettua sempre una verifica delle loro coordinate spaziali, in quanto al loro apice è previsto l’innesto dei puntoni metallici posti a sostenere la copertura in legno lamellare.

Completato il montaggio, con il posizionamento dell’ultimo maxiconcio in chiave, si procede all’armatura dell’intera struttura arcuata mediante cavi di acciaio spinti da macchine all’interno delle guaine già predisposte in precedenza.

La “tesatura” dei cavi avviene solo successivamente al ribassamento dell’impalcatura provvisionale di sostegno, al fine di consentire l’assestamento elastico della struttura (circa 2 cm); tale tensionamento è effettuato mediante martinetti idraulici comandati da una centralina. Ad operazione conclusa viene iniettata, all’interno delle guaine, della malta fluida al fine di rendere solidale tutta la struttura dell’arco con il sistema delle armature. Come atto finale della complessa fase di montaggio degli archi si effettua la lettura esatta delle coordinate spaziali dei giunti sferici, utili al montaggio dei puntoni della copertura.7

di Alfonso Acocella

Veduta parziale della pavimentazione del sagrato

Note

*Il saggio (dal titolo originale “Attualità dell’arco”) è tratto dal volume di Alfonso Acocella, L’architettura di pietra, Firenze, Lucense-Alinea, 2004, pp. 624.

1 George Kubler ,“Oggetti primi e repliche” p. 56 in La forma del tempo, Torino, Einaudi, 1989 (ed. or. 1972, The Shape of Time), pp. 182.

2 Renzo Piano, recentemente al riguardo, afferma: «un edificio appartiene ad un luogo, un tempo, una funzione. Tener fede a ciò nella pratica, naturalmente, non è così facile come affermarlo in teoria. Per quanto mi riguarda è frutto di una lunga maturazione professionale. Infatti per chi, come me, nasce più costruttore che teorico, l’architettura è soprattutto un oggetto da fare, da risolvere e completare in se stesso; all’inizio non avevo affinato questa voglia di ancorare il progetto al luogo cui è destinato.» Renzo Piano, Cinquanta domande a Renzo Piano, p. 52, Napoli, Clean, 2000, pp. 79.

3 Renzo Piano, “San Giovanni Rotondo. Aula liturgica per Padre Pio” p. 186, in Giornale di Bordo, Firenze, Passigli, 1997, pp. 288.

4 Rosy Strati, “Conversazione con Favero e Milan”, Area n. 57, 2001, pp. 61-65.

5 La particolare inportanza di questo primo taglio è dovuta al fatto che esso va a costituire il piano fondamentale di riferimento per la successiva creazione delle rimanenti facce dell’elemento. La necessità di una precisione estrema, ai fini della planarità della superficie che vincola l’assemblaggio reciproco dei miniconci, è evidenziata dalla tolleranza ammissibile estremamente ridotta per questa operazione: minore di 0,5 mm. Le altre facce del miniconcio sono, invece, ottenute sfruttando una maccchina di taglio più semplice e meno precisa, qual’è quella a filo diamantato, in quanto quattro di esse non influenzano con la loro planarità la connessione reciproca fra i vari miniconci (per questi tagli è richiesta una tolleranza – in meno o in più – dell’ordine di 2 mm); di queste facce tagliate col filo diamantato quella che individua la superficie di contatto con il miniconcio contiguo viene rettificata, con estrema precisione, utilizzando la fresa a grande lama circolare.

6 Rosy Strati, “Conversazione con Favero e Milan”, Area n. 57, 2001, pp. 61-65.

7 Per una trattazione analitica delle fasi esecutive delle arcate litiche si veda l’esaustivo saggio di Luigi Alini, “La nuova Aula liturgica di Padre Pio a San Giovanni Rotondo” pp. 123-147 in Strategie esecutive, Napoli, Liguori Editore, 2001, pp. 160; più in generale: Jean F. Pousse, “Padre Pio Pilgrimage, San Giovanni Rotondo”, Tecnique & Architecture n. 445, 1999, pp. 70-75; Alfonso Acocella, “Nuova aula liturgica Padre Pio”, Area n.57, 2001, pp. 48-60 (nell’ articolo della rivista Area sono state anticipate alcune parti della trattazione contenuta nel presente volume).

18 Settembre 2017, 23:54

Marco

Poesia di pietra: eccellente grammatica strutturale con una metrica personalissima.