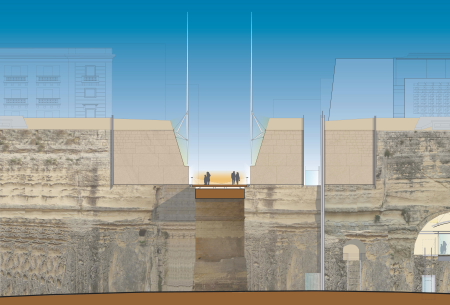

SNH, facciata a nord

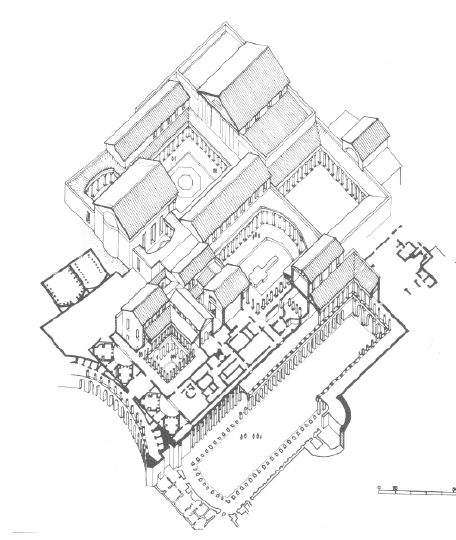

Il progetto Solar Natural House (SNH), messo a punto dal Dipartimento DICAR del Politecnico di Bari dal 2011 al 2013, è la versione industrializzabile e commerciabile del progetto Astonyshine, casa in pietra e legno completamente autosufficiente a livello energetico che ha partecipato nel 2012 al prestigioso concorso Solar Decathlon Europe svoltosi a Madrid 2012.

Il prototipo di casa eco-compatibile, nato dalla collaborazione tra la Facoltà di Architettura del Politecnico di Bari e l’Ecole Nationale Supérieure d’Architecture Paris – Malaquais l’Università di Ferrara e l’École des Ponts ParisTech, è stato sviluppato presso il cantiere-scuola del Formedil Bari.

Solar Decathlon Europe è una competizione internazionale tra università, che promuove la ricerca nello sviluppo di prototipi abitativi energeticamente autosufficienti alimentati da energia solare. L’obiettivo delle squadre partecipanti è quello di progettare e costruire case che consumano il meno possibile le risorse naturali e producono prodotti di scarto minimi durante il loro ciclo di vita. Particolare enfasi è data dalla riduzione dei consumi energetici e su come ottenere tutta l’energia necessaria dal sole.

La realizzazione del prototipo avviene tra Bari e Parigi, secondo le regole della competizione, presentando due varianti costruttive dello stesso progetto al fine di dimostrare la versatilità tecnologica della casa. Contemporaneamente alla manifestazione svolta a Madrid, dove si è assemblato il prototipo realizzato a Parigi, a Bari si è costruito il modello “commerciabile” che rappresenta una variante principalmente “mediterranea” di sostenibilità ambientale. Infatti nelle regioni mediterranee, oltre a garantire il confort invernale bisogna raggiungere condizioni confortevoli anche durante la stagione calda, problema predominante e, a tal proposito, potremmo parlare di un modello “interattivo” con l’ambiente esterno, con processi ciclici di accumulo e scarico termico.

Il Politecnico di Bari ha sperimentando il proprio know how in materia di sostenibilità ambientale finalizzato a produrre un edificio adatto al proprio contesto climatico, economico e sociale.

Il progetto SNH rappresenta un laboratorio a cielo aperto per la realizzazione di modelli di edifici energeticamente efficienti. Elemento essenziale di questa iniziativa è il continuo confronto tra ricercatori e tecnici del settore che permette di testare nuovi materiali e soluzioni tecnologiche innovative. Si viene così a creare il contesto ideale per un proficuo scambio di conoscenze e di cooperazione tra centri di ricerca universitari e realtà industriali, non solo per una operazione di marketing, ma anche per la realizzazione di componenti all’avanguardia finalizzati al miglioramento delle prestazioni tecniche ed energetiche.

Il cantiere scuola pugliese del prototipo si è realizzato presso la sede del Formedil Bari, la scuola di formazione per l’edilizia, dove per più di un anno si sono succeduti gli stage per la realizzazione dell’edificio sperimentale. Il progetto SNH si inserisce in una consolidata strategia didattico-formativa che la Facoltà di Architettura di Bari ed il Formedil Bari hanno inaugurato da oltre quattro anni con gli stage “Santi Quattro Coronati” che mirano ad unificare l’esperienza del progetto con quella della sua realizzazione, esaltando il cantiere come magico luogo di incontro fra le diverse figure professionali: architetti, direttori di cantiere, operai edili.

SNH, struttura portante in X-Lam e tetto a sella

Gli obiettivi del progetto Solar Natural House sono:

Una casa progettata principalmente con criteri bioclimatici e di “comportamento passivo”;

Utilizzo di materiali naturali, biocompatibili, e completamente riciclabili, tipici del contesto culturale pugliese ed impiego di tecniche costruttive tradizionali dell’area mediterranea:

struttura muraria portante, con caratteristiche naturali tali da conferire agli edifici alte capacità di sostenibilità ambientale, buone caratteristiche meccaniche, duttilità, facilità di lavorazione; Copertura in legno, un materiale omogeneo, perfettamente stabile, esente da difetti meccanici con buona resistenza ed elevata portata;

Basso impatto ambientale ed eco–sostenibilità dell’opera grazie all’impiego di materiali, la cui produzione e messa in opera non richiedono alti consumi di energie e risorse. Ciò conferisce un valore aggiunto all’edificio, legato ad un’alta qualità ambientale, una migliore prestazione e una netta riduzione dei costi.

Uso di nuove tecnologie energeticamente efficienti, come i sistemi fotovoltaici, per ottenere l’energia necessaria al fabbisogno della casa, consentendo la loro integrazione tecnologica in architettura, maggiore efficienza, minor consumo e prezzi più bassi;

Ricerca di nuovi design, materiali e tecnologie per la progettazione dell’edificio, compresi il controllo della temperatura, la ventilazione e il riscaldamento/raffrescamento e i problemi di prefabbricazione per una riduzione dei costi di produzione;

Importanza della logistica nel progetto per un’industrializzazione adeguata e per la commerciabilità del prototipo nel rispetto dell’ambiente, della sicurezza e della salute dei lavoratori.

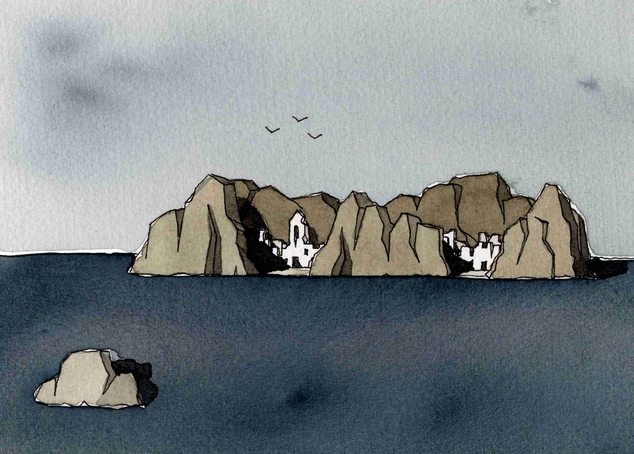

Solar Natural House è un progetto che nasce sul rapporto fra tradizione ed innovazione. Nel nostro contesto mediterraneo l’architettura è sempre stata un’arte collettiva, un fatto di tutti, legata ai principi della trasmissibilità dei saperi, dove il rapporto con la tradizione significa innanzitutto accettarla come dato di partenza, porsi in continuità per innovarla e quindi trasmetterla alle generazioni successive, ai fini dello sviluppo sociale di una comunità. Alcuni dati fondamentali della costruzione mediterranea vengono semplicemente riapplicati in maniera corretta: il controllo dell’illuminazione naturale, dell’orientamento, il posizionamento delle aperture, la ventilazione naturale, l’ombreggiamento, l’isolamento e soprattutto la massa muraria.

SNH, interno

Il progetto si concentra su materiali naturali, componenti e prodotti riutilizzabili o riciclabili, scelti considerando l’ammontare di energia richiesta per la loro produzione, come quantità totale di energia primaria inglobata e il potenziale contributo al riscaldamento globale in tutti i materiali componenti e processi comprendenti la produzione il trasporto e la messa in opera.

Particolare attenzione è stata data alla sostenibilità dei materiali per la maggior parte rinnovabili come il legno (sistema strutturale portante e copertura), e naturali come la pietra (rivestimento esterno). L’intera struttura della casa, dai muri alla copertura, è realizzata in legno ricavato da foreste a gestione sostenibile. Il legno contribuisce a diminuire le emissioni di gas serra rispetto a materiali non rinnovabili come acciaio e cemento.

Il prototipo SNH si presenta con una pianta quadrata (10 x 10 metri), di altezza massima pari a 6 metri e con la presenza di un patio di circa 25mq sul lato sud, da cui si accede all’abitazione.

All’interno, la casa prevede un’ampia zona giorno, attrezzata in maniera tale che, all’occorrenza, lo spazio abitabile possa ampliarsi maggiormente: ciò è consentito dalla presenza di un “box” scorrevole, contenente la camera da letto, che può arretrare o avanzare in base alle necessità degli abitanti.

Sul lato nord è collocato il blocco dei servizi, con struttura prefabbricata in legno, comprendente cucina, bagno e le scale che consentono l’accesso ad un piccolo soppalco. Quest’ultimo, largo circa 2,60 metri, ospita altri due posti letto ed un piccolo studio.

La struttura muraria portante è realizzata in pannelli di legno lamellare a strati incrociati, comunemente chiamati X-Lam, l’utilizzo di questa tecnologia permette una rapida messa in opera (circa 2 giorni) e costi contenuti.

Le pareti esterne sono rivestite con lastre di pietra leccese da 3 cm di spessore, ancorate ai pannelli lignei con una sotto struttura in legno e acciaio. La massa della pietra è sfruttata come elemento di accumulo e scarico del calore.

SNH, vista lato sud-est

Interposto tra i pannelli in legno e la pietra vi è un doppio strato isolante termoacustico di tipo riflettente. A differenza degli isolanti tradizionali, che si basano sul principio della conducibilità o resistenza termica (capacità di un isolante di trattenere calore durante il suo passaggio), gli isolanti riflettenti si basano sul potere riflettente e sul principio di remissività, infatti ogni corpo per le caratteristiche del materiale di cui è composto assorbe, trasmette ed emette l’energia da cui è investito; l’alluminio utilizzato in questo isolante è caratterizzato da una emissività molto bassa (0.04), vale a dire che gran parte dell’energia che investe l’isolante viene riflessa (96%). Affinché questo processo si realizzi è necessario che l’isolante riflettente, o basso emissivo, sia contenuto in una cavità, deve confinare cioè con due intercapedini d’aria sigillate dello spessore di circa 30 mm.

[photogallery]snh_album[/photogallery]

Per aumentare ulteriormente le prestazioni dell’involucro anche sul lato interno trova posto uno strato di isolante ecosostenibile (5 cm) ottenuto dal riciclo delle bottiglie in PET post consumo; grazie alla sua composizione, si tratta di un materiale ecologico riciclabile al 100%, il cui ridotto impatto ambientale, con risparmio del 50% di emissioni di CO2, è certificato dalla Dichiarazione Ambientale di Prodotto (EPD).

La parete così composta ha una trasmittanza pari a 0,15 W/m2K.

Il patio a sud, infine, costituisce una barriera contro il calore e le radiazioni solari. La copertura dell’edificio è ottenuta geometricamente come superficie rigata e si presenta come una superficie a doppia curvatura realizzata con travi rettilinee in legno lamellare che costituiscono l’orditura primaria e quella secondaria. Su queste si poggiano i vari strati di completamento costituiti da 15 cm di isolante termico ottenuto dal riciclo delle bottiglie in poliestere e 5 cm di camera d’aria necessaria per la ventilazione. Infine si trova sullo strato più esterno la guaina fotovoltaica per la produzione di energia. L’impianto fotovoltaico utilizzato è innovativo, si tratta di un sistema integrato a film sottile di silicio amorfo a tripla giunzione che assorbendo le componenti verde, rossa e blu dello spettro della luce solare in modo frazionato produce energia anche a bassi livelli di insolazione, di irraggiamento non diretto o in condizioni di luce diffusa.

La casa così concepita produce più energia di quanta ne consuma, grazie al comportamento passivo delle sue componenti e grazie all’utilizzo di tecnologie ed impianti ad alto risparmio energetico. L’impianto fotovoltaico di tipo Stand Alone, ovvero autonomo rispetto alla rete elettrica permette l’autosufficienza energetica della casa in qualsiasi condizione.

Esiste già da diversi anni nell’opinione pubblica il disagio nei confronti della rapida trasformazione del territorio, dello spazio urbano e dello spazio domestico in cui non ci riconosciamo, si fa strada sempre più l’esigenza di un’etica costruttiva, attenta a non consumare più risorse di quanto la natura non possa riprodurre. Il basso impatto ambientale e l’eco–sostenibilità della casa SNH, grazie all’impiego di materiali la cui produzione e messa in opera non richiedono alti consumi di energie e risorse, conferisce un valore aggiunto all’edificio, legato ad un’alta qualità ambientale, una migliore prestazione e una netta riduzione dei costi di costruzione.

Analisi energetica e comfort ambientale

Per valutare le prestazioni energetiche dell’edificio e il comfort interno degli occupanti è stato utilizzato il software termodinamico IES Virtual Environment, attraverso il quale sono stati calcolati I valori di:

– Benessere termo-igrometrico

– Illuminamento interno

– Radiazione solare incidente

– Produzione di energia da parte dell’impianto fotovoltaico

– Consumo energetico totale

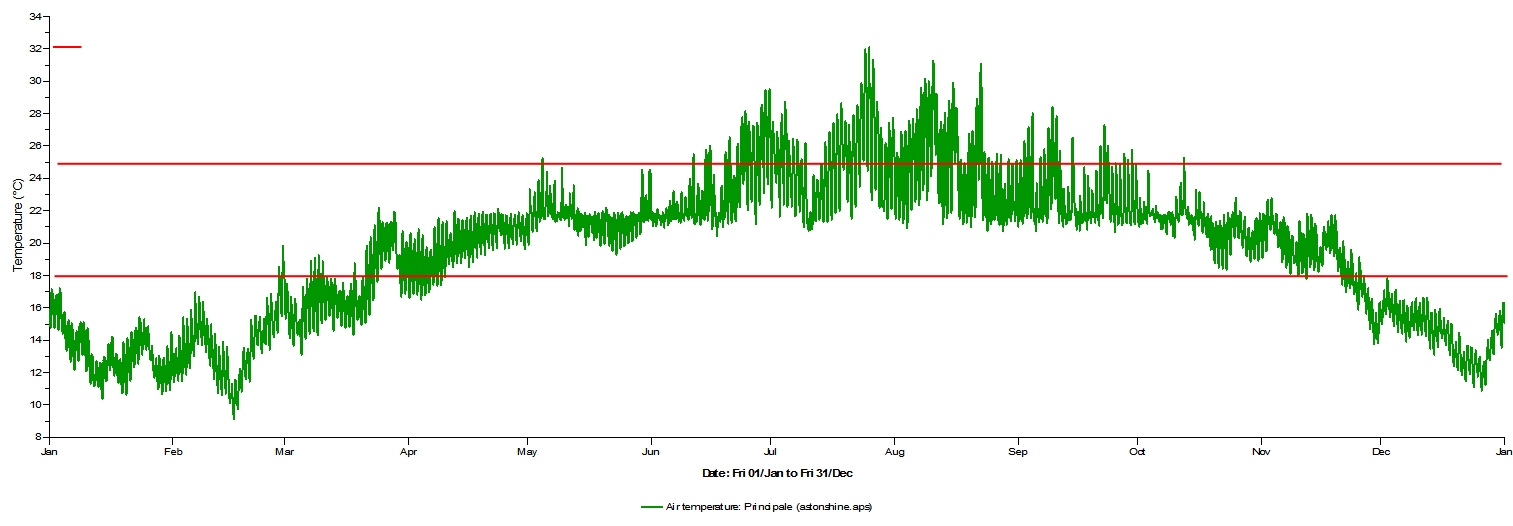

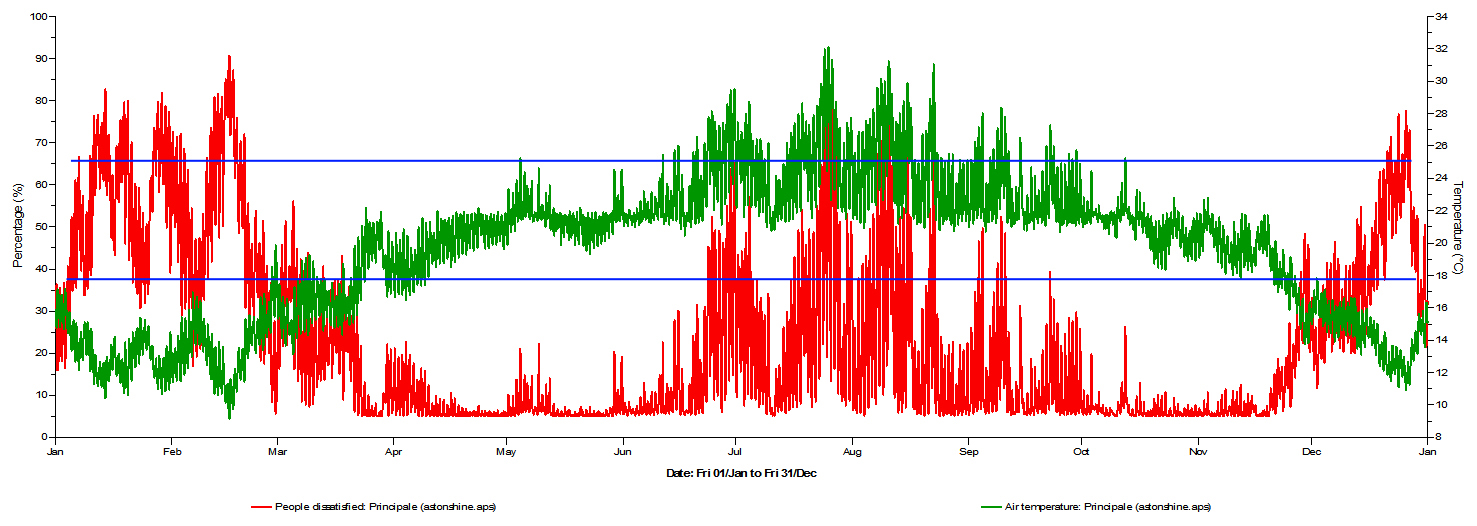

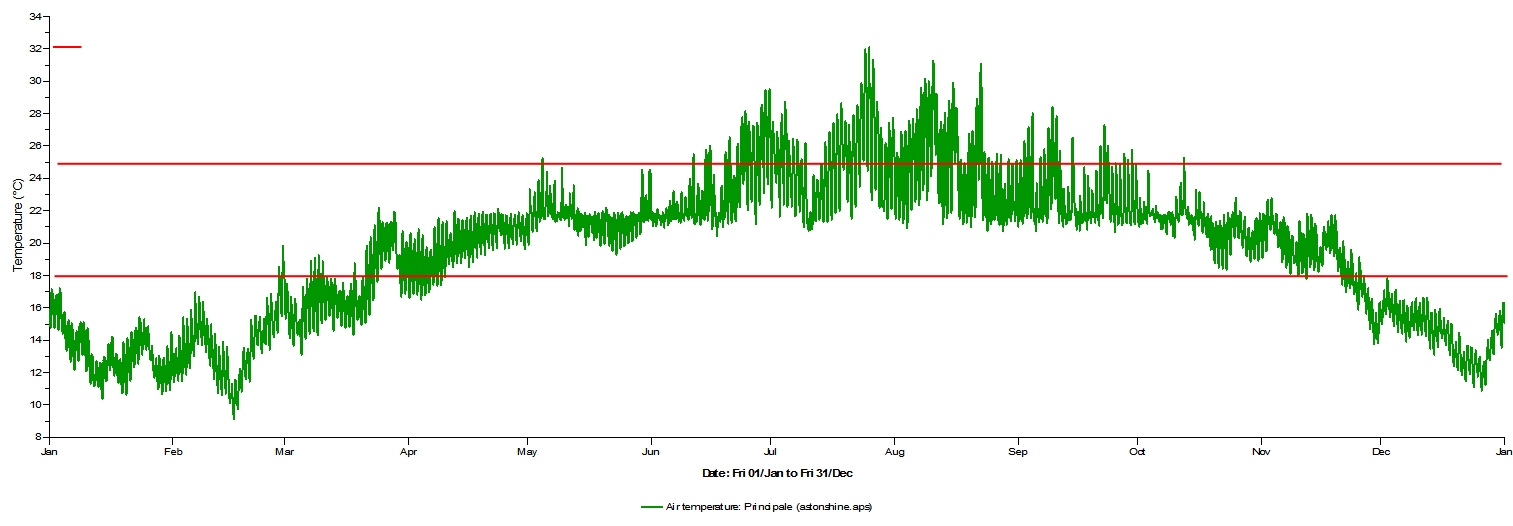

Grafico 1

– Il benessere termo-igrometrico è somma di diversi fattori come l’umidità relativa, la concentrazione di CO2, ma il fattore più rilevante per determinare la qualità dell’ambiente interno è rappresentato sicuramente dalla temperatura interna, questa è stata analizzata durante tutto il corso dell’anno simulando diversi scenari che prevedano o meno l’utilizzo di riscaldamento e di ventilazione naturale. I risultati sono stati positivi, in dettaglio come illustrato dal grafico 1 i picchi di temperatura in assenza di riscaldamento hanno raggiunto i 12.1° in inverno e i 31.5° in estate, con una temperatura media di 20.9°. Tali dati risultano positivi perché i test dimostrano che una efficace ventilazione naturale può ulteriormente ridurre la temperatura media estiva di circa 1°, così come i picchi di temperatura posso essere limitati entro i 30°, senza l’utilizzo di alcun sistema di raffrescamento artificiale.

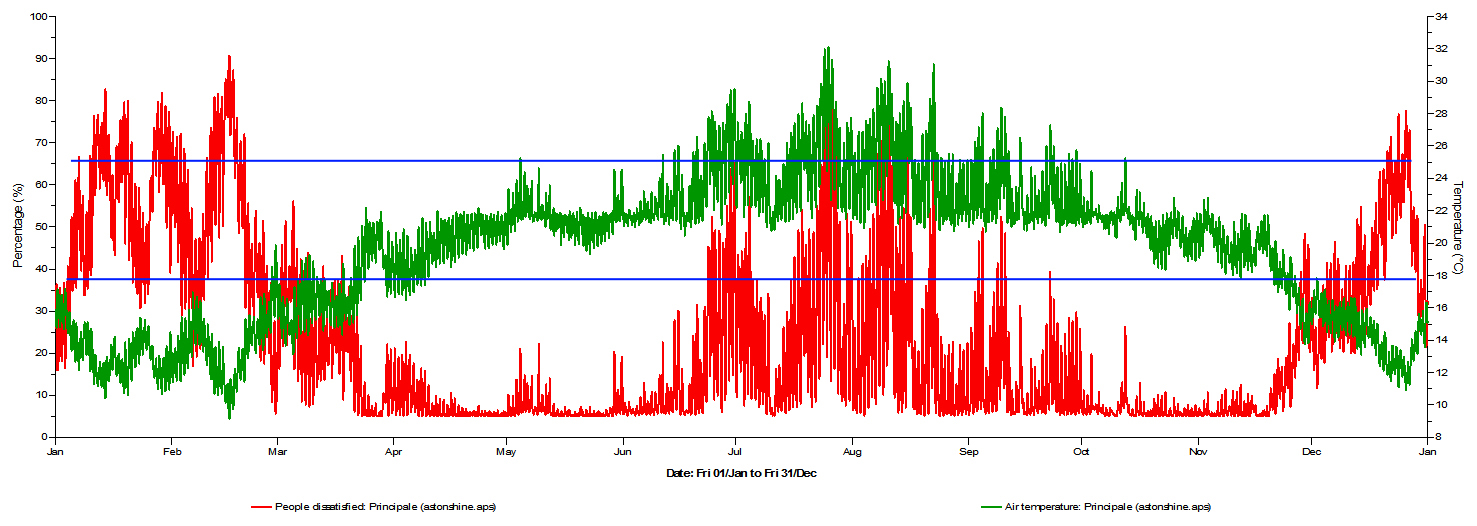

Grafico 2

Il grafico 2 mostra quindi il comfort degli occupanti in relazione alla temperatura. In sintesi, il sistema di riscaldamento è necessario per circa due mesi e mezzo (metà Dicembre-Febbraio), mentre in estate la temperatura è tollerabile fatta eccezione per sporadiche ore durante le quali la sola ventilazione naturale non è sufficiente a raffrescare le stanze a causa dell’elevata temperatura esterna.

La concentrazione di CO2 è ottimale durante tutto il periodo dell’anno, così come l’umidità relativa, la quale però presenta dei picchi solo in alcune giornate estive che presentano un’umidità relativa esterna prossima al 100%.

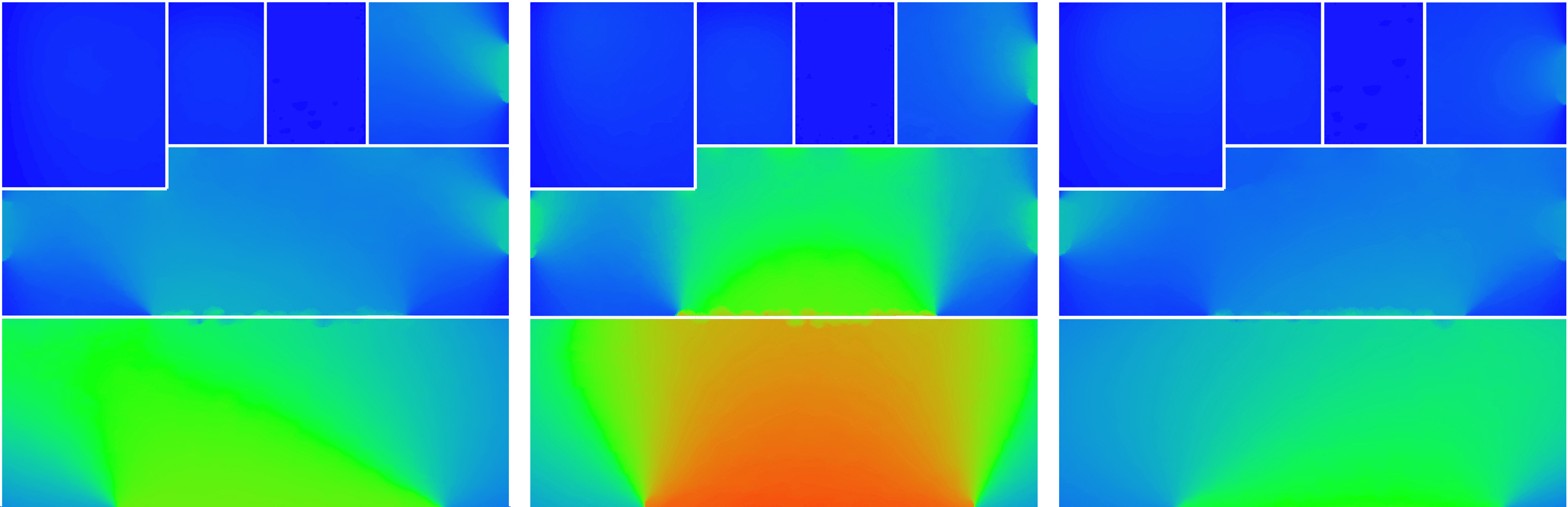

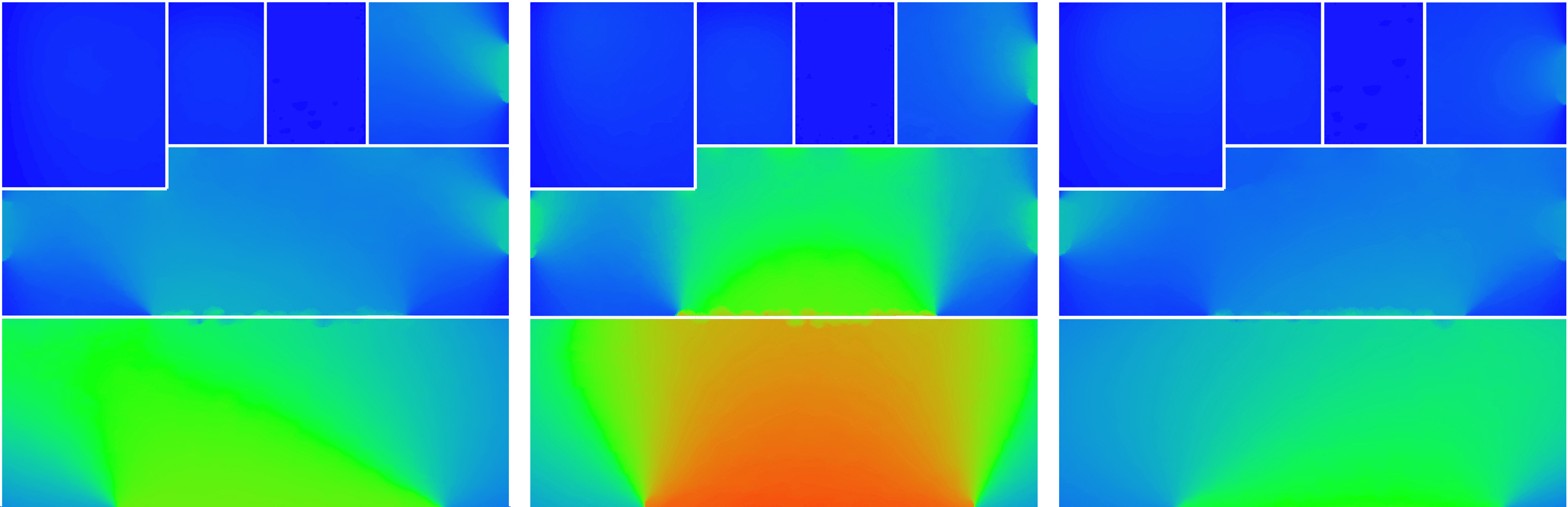

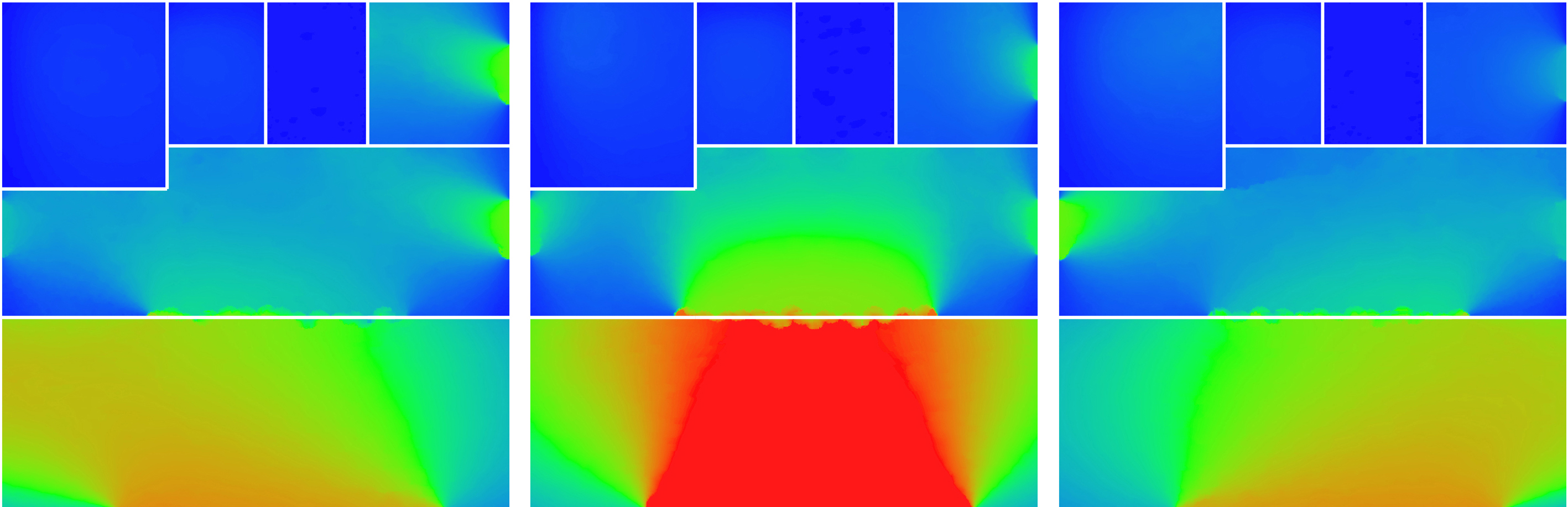

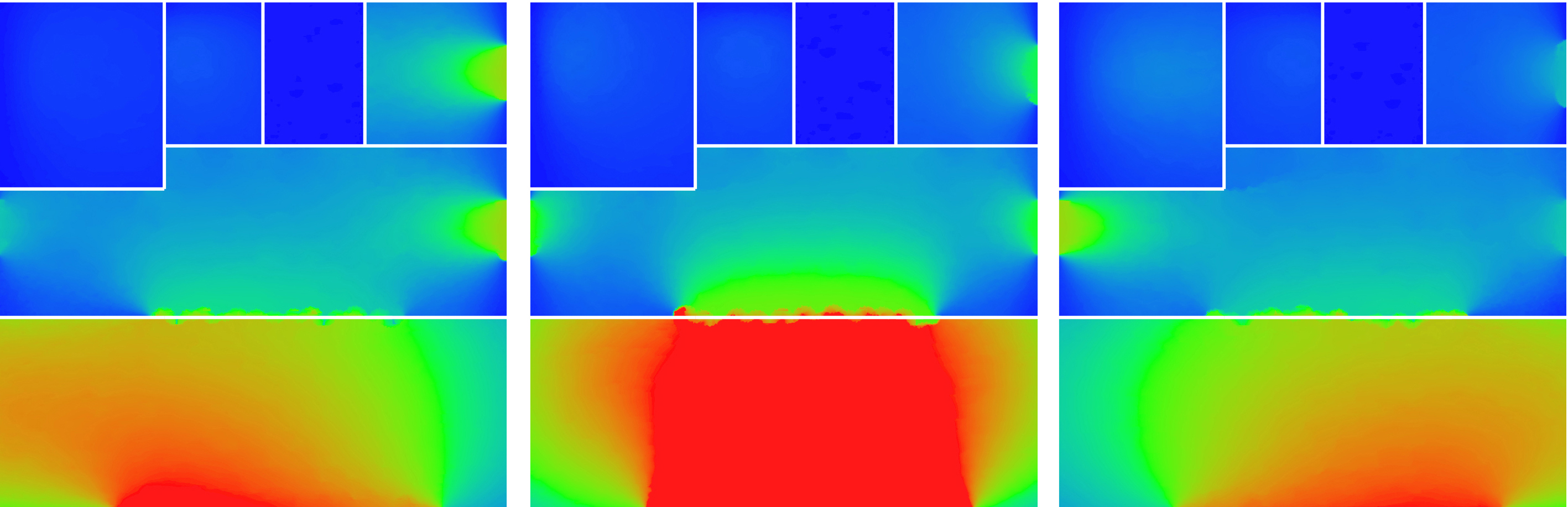

– l’illuminamento interno è un elemento fondamentale per il benessere degli occupanti durante le ore diurne. I seguenti grafici mostrano l’illuminamento in tutte le stanze in tre diversi periodi dell’anno (Dicembre, Marzo e Giugno) per ciascuno a tre diverse ore del giorno (8.00, 12.00 e 16.00).

Grafico 3

Grafico 4

Grafico 5

Grazie alla forma dell’edificio, alla suo orientamento e alla conformazione delle aperture, i valori generali sono buoni e si traducono con una riduzione dei consumi legati all’uso di luce artificiale. In particolare in estate gli abbagliamenti interni sono limitati entro valori normali (<2000 LUX) grazie dall’altezza relativa della vetrata a sud. I risultati primaverili sono ottimali, mentre l’unica miglioria potrebbe essere apportata ai muri di contenimento esterni a sud-est e sud-ovest, in modo da migliorare leggermente l’illuminamento invernale che vede in questo momento valori leggermente al di sotto della soglia ottimale, in particolare nelle ore mattutine e pomeridiane.

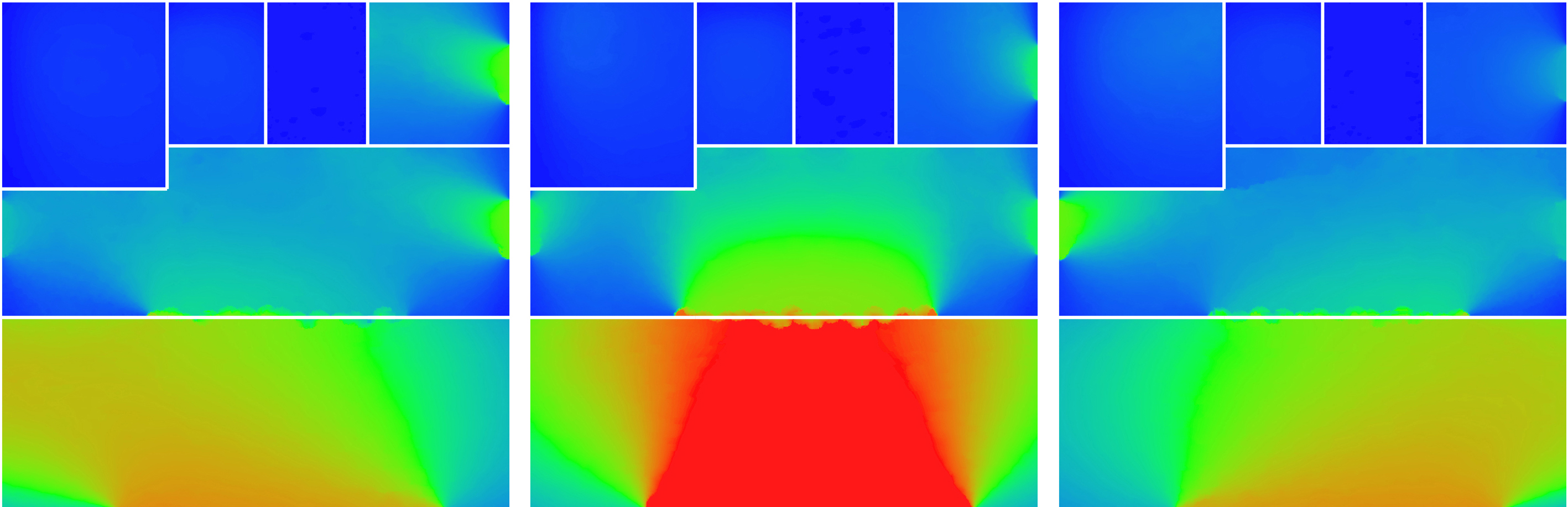

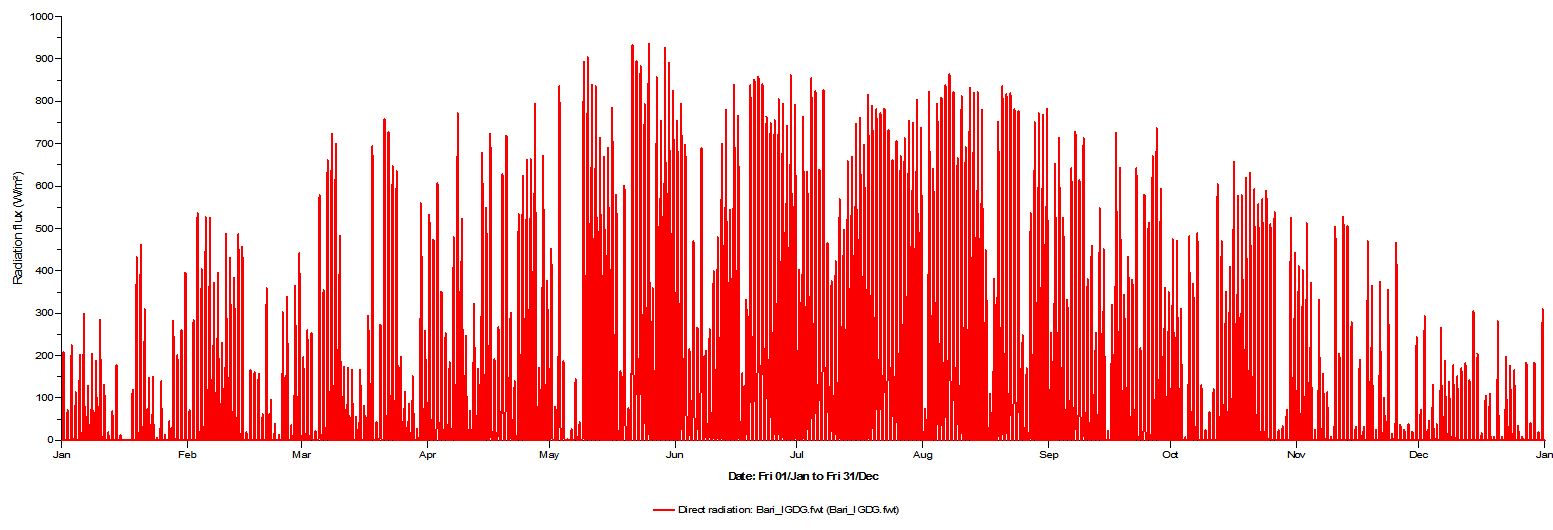

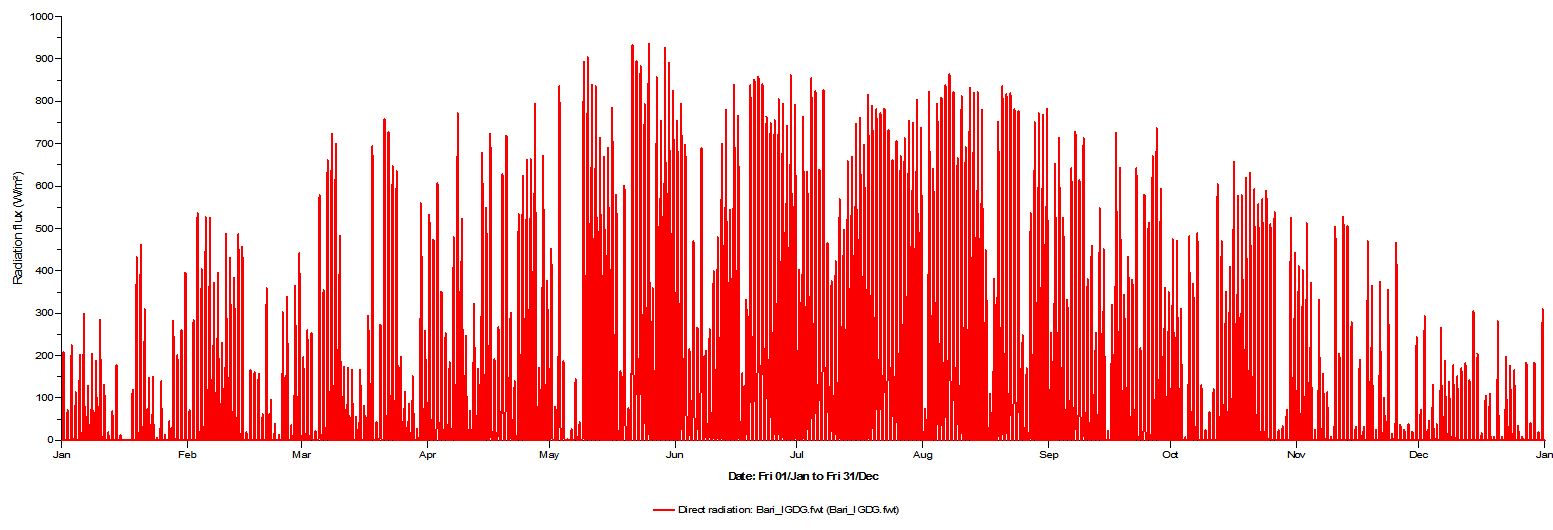

Grafico 6

Grafico 7

– Un altro parametro fondamentale che influisce non solo sull’illuminamento, ma anche sul guadagno solare e quindi sulla temperatura interna è la radiazione solare. Analizzando la radiazione diretta (grafico 6) e diffusa (grafico 7) è possibile affermare che la forma dell’edificio non riesce a limitare del tutto i picchi di radiazione diretta nei mesi estivi, riesce tuttavia a contenere entro certi limiti il guadagno solare e quindi il sovra riscaldamento estivo. Al contrario la radiazione diffusa presenta un andamento più lineare, senza picchi di particolare entità, questo si traduce in un ottimo comfort visivo durante tutto l’anno.

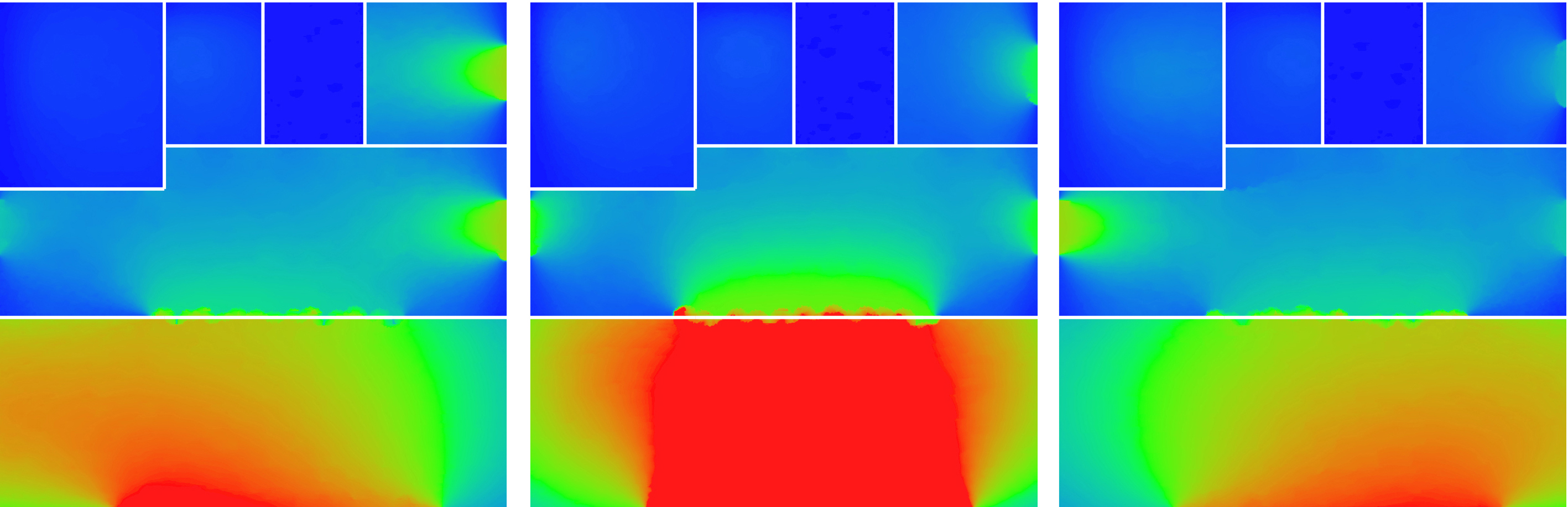

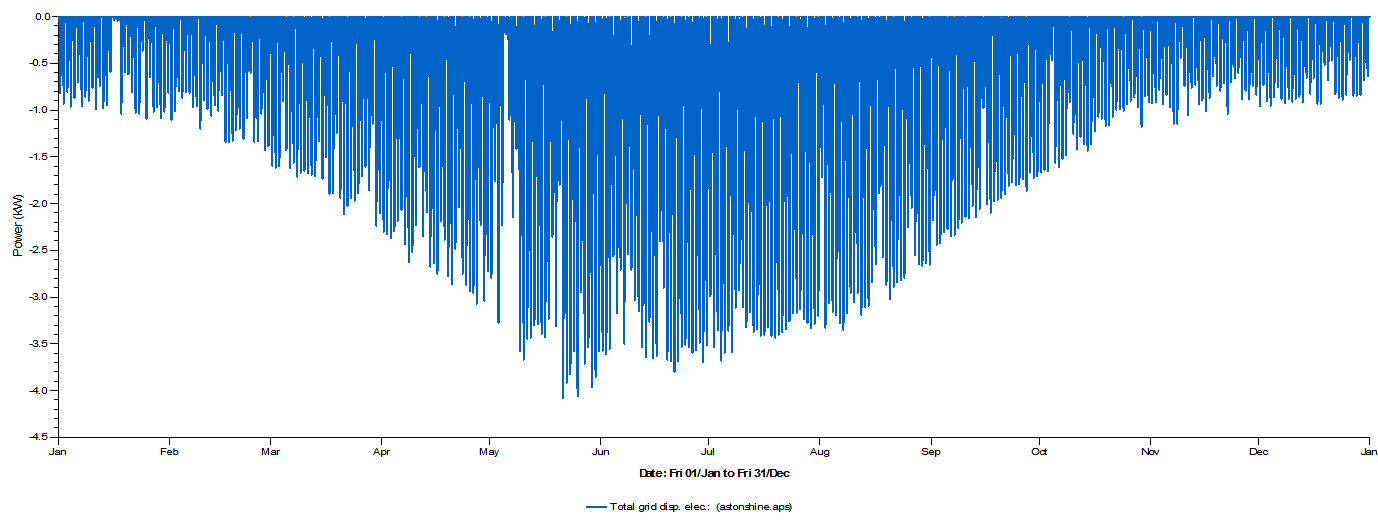

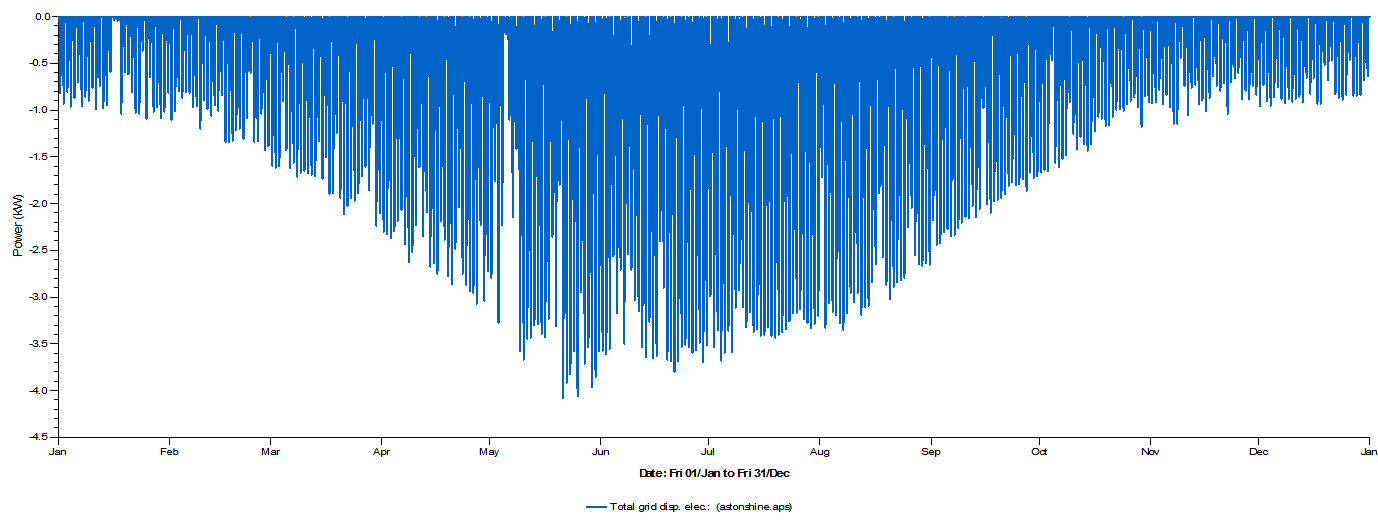

Grafico 8

– La copertura dell’edificio, conformata a sella è stata progettata per accogliere un sistema fotovoltaico. La stima della produzione del suddetto impianto è estremamente importante per determinare il consumo reale della casa occupata.

Il grafico 8 illustra la produzione di energia elettrica per opera dell’impianto fotovoltaico durante il corso dell’anno. L’andamento del grafico mostra chiaramente un’elevata produzione di energia durante il periodo estivo (picchi di 4 KW) al quale corrisponde un produzione invernale istantanea media di circa un quarto di quella estiva (1 KW). La produzione totale annua dell’impianto p stimata in quasi 4 MWh.

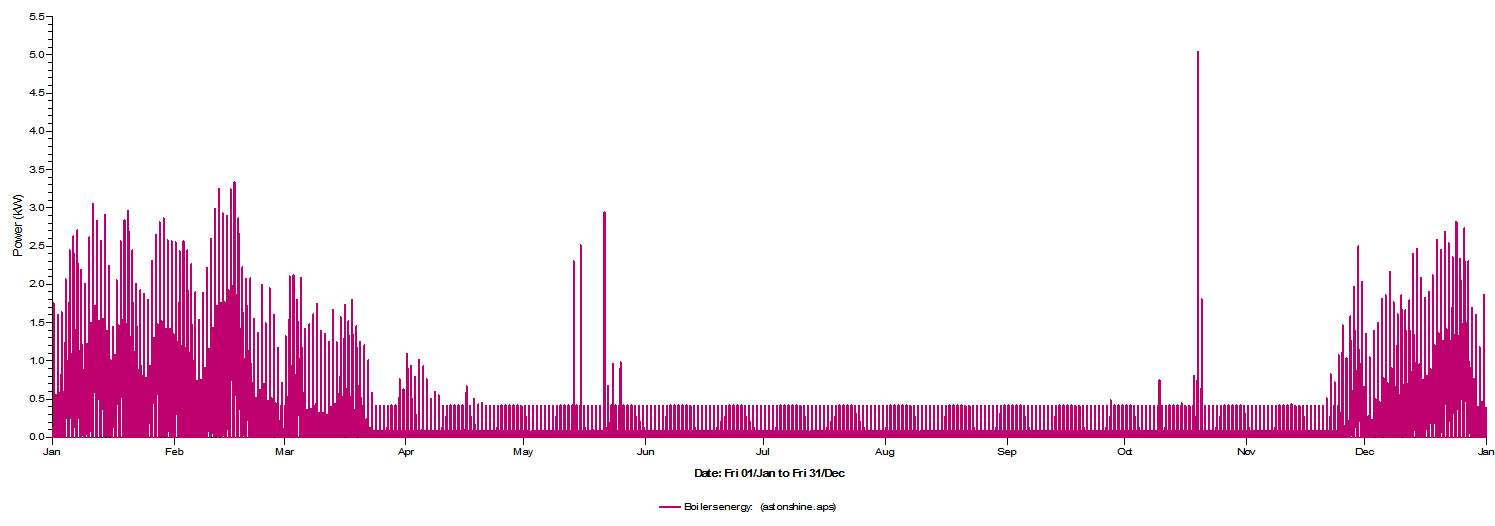

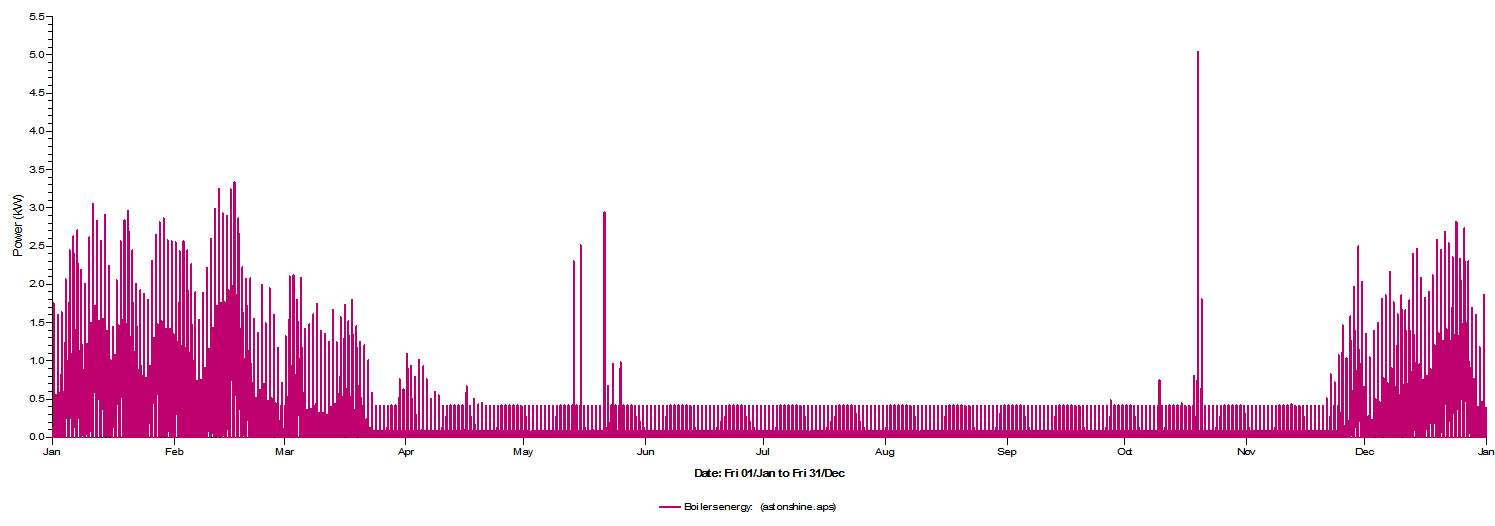

Grafico 9

– Sommando i dati finora ottenuti con il fabbisogno stimato dell’abitazione si può ricavare il consumo effettivo dell’edificio.

Il fabbisogno totale annuo è stimato in 3.4 MWh, di cui 1.5 MWh per il riscaldamento, 1MWh annuo per gli elettrodomestici, 0.7 MWh per l’illuminazione artificiale e 0.2 MWh per altri consumi. L’andamento del fabbisogno annuo è riassunto nel grafico 9.

In ultima analisi la differenza tra il fabbisogno (3.4 MWh) e l’energia prodotta ed effettivamente utilizzata (1.8 MWh) fa si che il consumo annuo stimato dell’abitazione sia di circa 1.6 MWh pari a circa 19.5 KWh/m2.

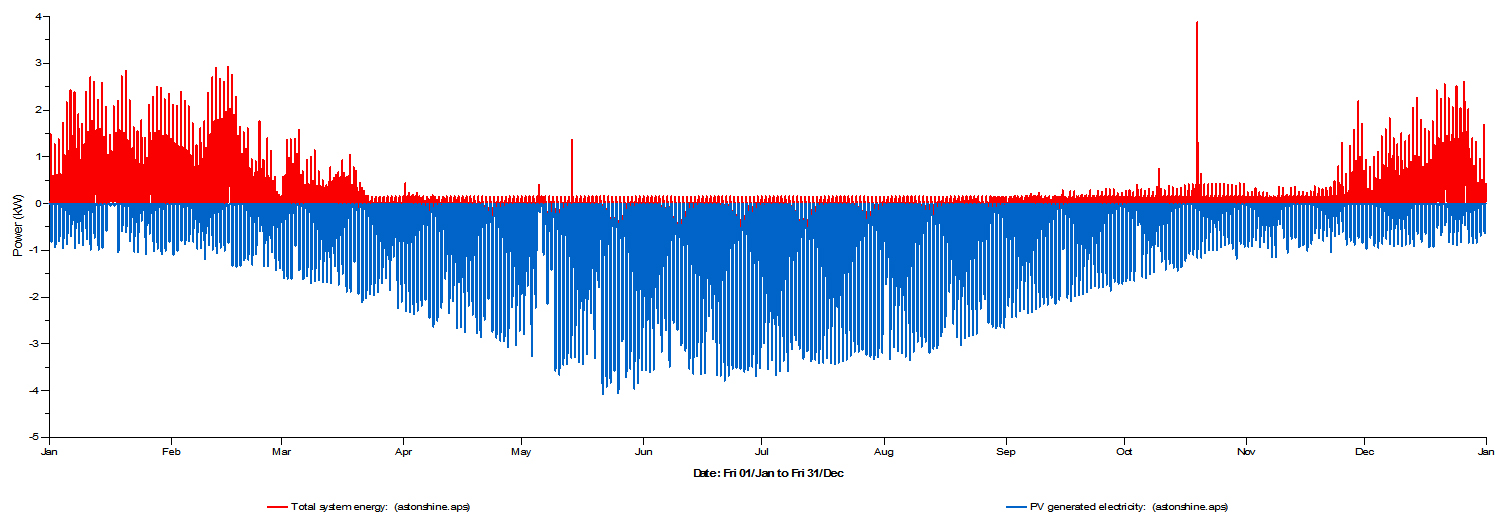

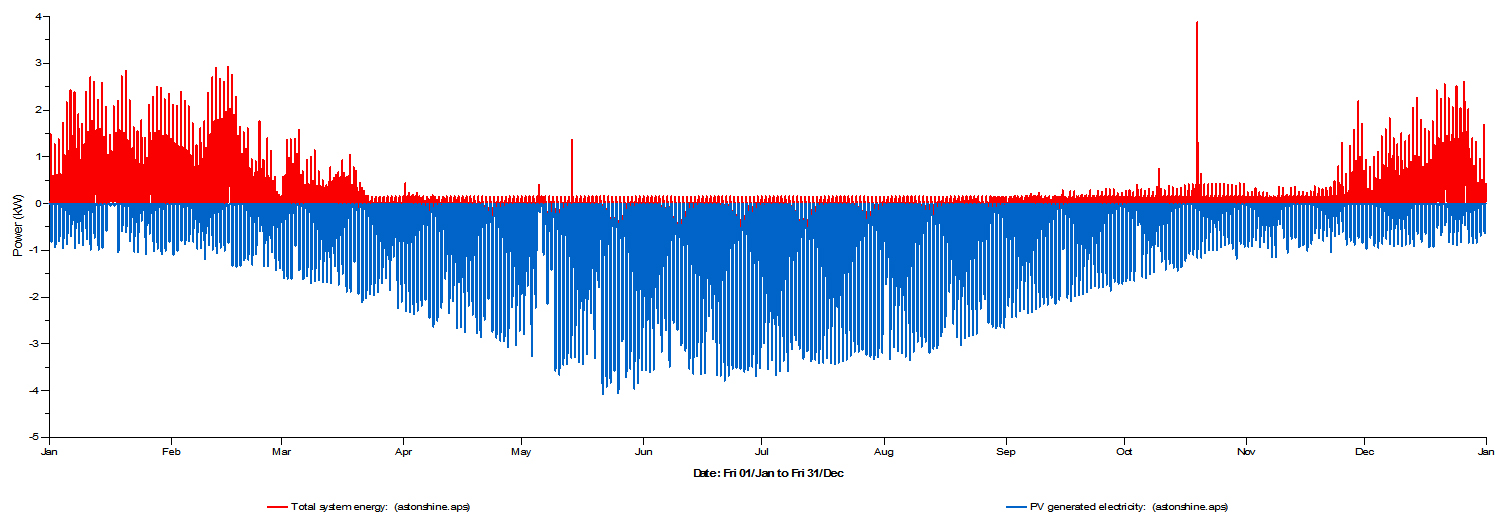

Grafico 10

Il seguente grafico 10 spiega il perché nonostante l’energia prodotta sia complessivamente superiore al fabbisogno annuale, sia comunque necessario ricorrere all’acquisto di circa 1.6 MWh di energia all’anno. In dettaglio durante il periodo invernale il fabbisogno supera la produzione, richiedendo quindi l’utilizzo di energia proveniente dalla rete, al contrario in estate l’enorme produzione di elettricità non viene sfruttata in quanto il fabbisogno estivo è limitato, si genererà quindi un surplus energetico di oltre 2 MWh annui di elettricità che può essere reimmessa nella rete.

Scheda di Progetto:

Responsabili scientifici: Claudio D’Amato Guerrieri, Giuseppe Fallacara

Progetto architettonico: Giuseppe Fallacara, Marco Stigliano

Analisi energetica e comfort ambientale: Francesco Errede

Cantiere: Formedil Bari

Realizzazione: 2011-2013

Info sponsorizzazioni, sito web: http://solarnaturalhouse.formedilbari.it/