9 Novembre 2015

Opere di Architettura

Passerella in pietra armata precompressa

Note dello stage presso A.P.A. Saint Maximin, Oise, Picardie (FR)

di Giuseppe Fallacara, Micaela Pignatelli, Lab. Laurea Morfologia Strutturale 2.0 (*)

La ricerca nel campo della precompressione di elementi in pietra è progredita notevolmente negli ultimi anni e sempre più spesso aziende e laboratori di ricerca sfruttano le proprietà del materiale lapideo potenziandole e reimpiegandole per destinazioni funzionali impensabili fino a poco tempo fa1.

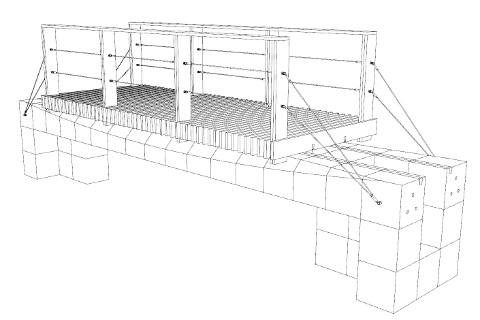

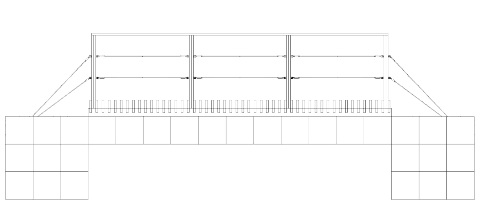

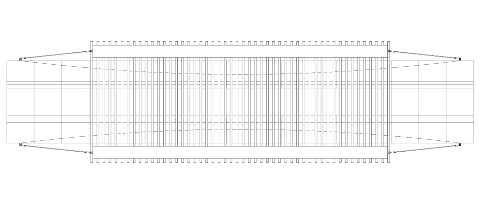

Sulla scia di queste ricerche e con la volontà di apportare ulteriore innovazione in un ambito sperimentale come quello della pietra precompressa, il Prof. Arch. Giuseppe Fallacara ha progettato una particolare passerella la cui struttura è costituita da due travi di 17 blocchi di pietra precompressa ciascuna e da un impalcato in legno come camminamento, per una luce totale di 5,1m.

Per realizzare un prototipo della suddetta passerella e apprendere le tecniche di estrazione, taglio e lavorazione dei materiali lapidei, nel mese di luglio la Scuola di Specializzazione – Curriculum Restauro dell’Architettura in Pietra e il laboratorio di laurea Morfologia Strutturale 2.0 sono stati impegnati nello stage che ha avuto luogo nelle cave dismesse di Saint Maximin, oggi sede del centro di formazione L’ Atelier de la Pierre d’Angle nella Picardia. Durante lo stage diretto dal Prof. Arch. Giuseppe Fallacara, con il supporto dei professori Jose Palacios Gonzalos, Giuseppe Amoruso e Ubaldo Occhinegro e dell’esperienza dei Compagnons du devoir Romain Moule e Frederic Mutillord, gli stagisti con la supervisione di tailleurs esperti, hanno esperito le principali fasi del taglio lapideo secondo tecniche tradizionali, dall’épure al tracciamento, dalla sbozzatura alle lavorazioni di finitura.

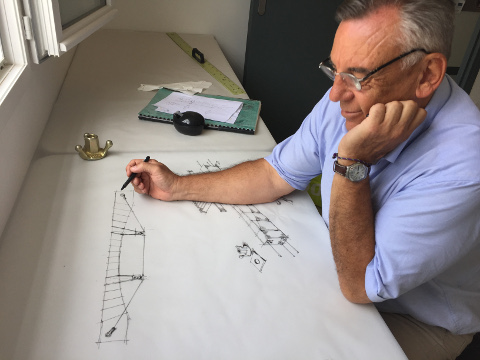

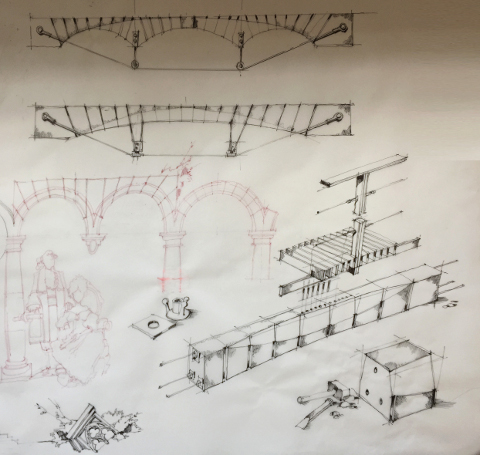

J. Palacios Gonzalo, Schizzi di studio e varianti progettuali

Va ricordato che l’area di Saint Maximin è da sempre famosa per l’estrazione e la lavorazione della omonima pietra calcarea usata nella realizzazione della passerella in pietra armata precompressa. Questa, utilizzata sin dall’Impero Romano, è stata storicamente sfruttata per la costruzione di numerose architetture in tutta la Francia, come i castelli della Loira, la cattedrale di Notre Dame e la reggia di Versailles; il suo impiego è legato indissolubilmente alla storia delle trasformazioni urbane di Parigi operate dal barone Georges-Eugéne Haussmann nel XIX secolo, nel quadro dei Grands Travaux inaugurati da Napoleone III. Per le sue caratteristiche, la pietra di Saint Maximin è tutt’oggi apprezzata e trova il suo maggior impiego nei cantieri di restauro, soprattutto nella lavorazione e sostituzione di elementi ammalorati.

Lo stage si è articolato in diverse fasi:

La prima operazione, una volta arrivati i blocchi di pietra di dimensioni 34cm x 34cm e del peso di 75 kg, è stata il tracciamento dei tre fori entro cui far passare le barre di acciaio da 2,5 cm di diametro, usando un panneau, aste e modani per ottenere la massima precisione ed evitare disallineamenti tra i fori.

In seguito tutti i blocchi precedentemente tracciati sono stati forati con l’ausilio di un trapano con una punta adatta alle dimensioni del foro ed alla resistenza del materiale e dopo opportuna numerazione scolpiti a mano con strumenti tradizionali dei tailleurs fino ad ottenere la morfologia delle facce come da progetto.

Parallelamente sono state svolte altre due operazioni indispensabili:

1) La posa, con l’uso di malta idraulica, di 18 blocchi ai due estremi della struttura (9 ad un capo e 9 all’altro) in modo da costituire il sistema di salita e discesa dalla passerella e i basamenti su cui poggiare le travi.

2) Il montaggio di un ponteggio costituito da tubolari e tavole di impalcato in acciaio su cui poggiare i blocchi, oltre ad un crik posto in mezzeria per portare la trave alla configurazione ottimale per effettuare la precompressione.

A questo punto si è proceduto al posizionamento del blocchi forati al di sopra dell’impalcatura, in modo da comporre la trave e da permettere il passaggio delle barre di acciaio ad aderenza migliorata all’interno dei fori allineati, successivamente bloccate provvisoriamente dalle chiavi dinamometriche.

Una fase estremamente delicata è stata quella del colaggio di piombo fuso tra i giunti dei blocchi costituenti la trave della passerella: si è provveduto in ordine a sigillare con dell’argilla fresca i bordi dei blocchi per evitare fuoriuscite di metallo fuso, si è effettuato il colaggio e una volta solidificatosi il piombo sono state eliminate le parti in eccesso. Questa pratica ha origini antichissime che possono essere fatte risalire all’architettura greca di VII e VI secolo a.C., quando si usava piombo fuso per proteggere dalla corrosione le parti metalliche all’interno degli elementi lapidei e in alcuni casi come vero e proprio legante tra le parti; questo perché il piombo fuso ha la capacità di colmare qualunque asperità o fessura con cui viene in contatto e soprattutto, una volta solidificatosi, ha una altissima resistenza a compressione, andando così ad ammortizzare e distribuire le sollecitazioni della struttura.

Dopo la solidificazione del piombo è stata effettuata l’operazione di precompressione. Come da calcolo è consistita nel fornire valore di coppia nella chiave dinamometrica di 33,3 kg per un peso di 10 kg posto a braccio di 1m dalla chiave, per un valore di precompressione totale di 1696,5 kg ovvero di 16,625 kN per ogni barra metallica. La stessa operazione è stata poi ripetuta con un peso di 20 kg arrivando ad un valore totale di 3393 kg, ovvero 33,251 kN.

Dopo la precompressione è stato smontato il crik e successivamente il ponteggio che sosteneva le travi, che sono state lasciate assestarsi fino a trovare la loro configurazione definitiva come da progetto.

Contemporaneamente alle operazioni già illustrate è stata portata avanti della passerella di legno, costituita da una doppia orditura di assi legno di abete inchiodate e tinteggiate con due passate di latte di calce bianco, da un pavimento fatto delle stesse, da assi più lunghe per i rinfianchi e delle altre che fungono da corrimano e relativi montanti; inoltre a chiusura della balaustra sono stati tesi dei tenditori di acciaio.

Infine la passerella è stata posata sopra le travi precompresse, così da permettere il camminamento.

La struttura rispetta perfettamente il progetto sia nelle sue caratteristiche estetiche che nella sua valenza prettamente statica, confermando ancora una volta che la ricerca e la sperimentazione sono indispensabili per progredire in campo tecnico.

[photogallery]passerella_album[/photogallery]

Parallelamente all’attività di cantiere, nello stesso periodo si sono svolti altri eventi di carattere didattico come le lezioni dei professori J. G. Palacios, G. Amoruso e G. Fallacara e le visite ad una cava locale, allo Château de Chantilly, al museo della Maison de la Pierre di Saint Maximin e alla antica cava sotterranea ivi presente.

Note

* https://www.facebook.com/pages/Morfologia-Strutturale-20/432767090236736?sk=timeline

1 Dal punto di vista della innovazione tecnica risulta particolarmente importante lo studio nell’ambito delle passerelle in pietra armata precompressa.

Storicamente i capostipite di questo genere di sperimentazioni sono:

1) Il brevetto Favetti del 1931, esempio precoce dei risultati che la prefabbricazione industriale può dare al comparto lapideo, è costituito da tre varianti dimensionali di gradini e pianerottoli in massello di calcare di Aurisina standardizzati e prefiniti;

2) I due prototipi realizzati nel 1965 in occasione della “I mostra nazionale del marmo e delle tecniche d’impiego del marmo nell’edilizia industrializzata”, che consistono in due opere prefabbricate in marmo armato precompresso, una passerella pedonale con scale di accesso ed una trave della luce libera di 10 metri e dell’altezza di 25 centimetri

Oggi la sperimentazione continua costantemente e vengono realizzate opere notevoli come:

1) Il Pùnt da Saransuns posto lungo l’antica via che collega la città di Chiavenna, in provincia di Sondrio, a Thusis, progettato dall’ingegnere Jürg Conzett e completato nel 1999, che si configura come una passerella sospesa, formata da nastri d’acciaio e lastre in gneiss, precompressa per garantirne un’elevata stabilità;

2) I prototipi di passerelle in pietra naturale precompressa messi a punto dalla azienda Ongaro & Co SA nel 2006 che offrono la possibilità di essere prefabbricati e assemblati tramite resine, in modo da produrre lastre di grandi dimensioni per coprire luci altrettanto grandi con uno spessore minimo.