19 Maggio 2014

PostScriptum

TRADIZIONE E INNOVAZIONE TECNOLOGICA

La filiera produttiva del travertino di Siena III parte

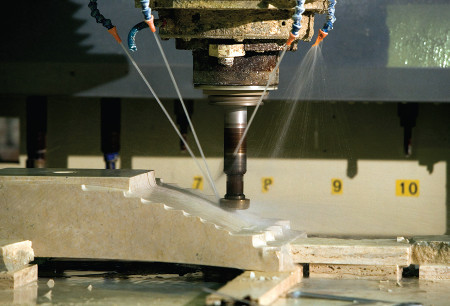

Scavo di un lavabo in travertino con una macchina a controllo numerico.

Lo scavo

Sotto la classificazione dello scavo si intendono descrivere tutte le azioni tese a scolpire, a modellare, a levigare la pietra con estese e consistenti riduzioni di spessore, in genere superiori ai 10 mm. Con lo scopo di pervenire ad una asportazione diffusa e profonda di strati di materia, tali operazioni sono frequentemente precedute da un taglio di sgrossatura e possono anche sfruttare l’azione di incisioni, più o meno sottili, ripetute e affiancate.

Attualmente lo scavo di pezzi caratterizzati da maggiore o minore sviluppo tridimensionale viene perlopiù operato da macchine a Controllo Numerico Computerizzato (CNC), la cui meccanica è guidata da software in grado di portare a termine una sequenza di lavorazioni programmate.

Le peculiarità di questi impianti sono la totale automazione, la notevole rapidità di esecuzione, la ripetibilità dei pezzi realizzati e la polifunzionalità che permette in genere di attuare, con una stessa macchina, diversi tipi di lavorazione. Per l’utilizzo di tali strumenti l’operatore, la cui formazione deve necessariamente sconfinare nel campo della programmazione informatica, deve predisporre una lista di azioni da svolgere, verificarne la fattibilità e l’esatta sequenza, per poi innescare l’avvio del processo produttivo.

Anche nella filiera produttiva del distretto lapideo di Rapolano Terme il passaggio dalle lavorazioni manuali o meccanizzate all’impiego dei macchinari a controllo numerico è avvenuto in modo graduale nel corso degli ultimi decenni, attraverso l’automazione progressiva applicata diffusamente a tutte le tipologie di macchine tradizionali e grazie all’introduzione contestuale di attrezzature di totale nuova concezione come i centri di lavoro pluriassiali. Un esempio emblematico di come le tecnologie CNC hanno modificato radicalmente l’operatività degli impianti tradizionali è rappresentato dalla storia evolutiva recente delle frese che, rispetto al passato, sono oggi connotate da fattori innovativi quali la possibilità di eseguire spostamenti velocissimi e di operare secondo assi multipli e controllati, a cui si aggiunge la totale programmabilità dei parametri e dei cicli di lavoro e la combinazione con altre funzioni non necessariamente di taglio.

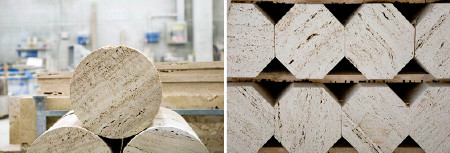

Elementi torniti in travertino di Rapolano.

Tutti questi elementi hanno sensibilmente trasformato le frese in «macchine polifunzionali, capaci non solo di tagliare, ma anche di contornare, di sagomare, di tornire e, quindi, di avvicinarsi sempre più ai moderni centri di lavoro rispetto ai quali il confine è ormai abbastanza mal definito. Il controllo di più assi ha svincolato la macchina da quello che era un sostanziale movimento secondo una “rigida” terna di assi cartesiani […] e consente di operare tagli rettilinei, non-rettilinei, inclinati in qualsivoglia posizione […]; le lavorazioni in interpolazione consentono di ottenere con il disco diamantato pezzi di forma complessa […]. La programmabilità dei cicli di lavoro si esplica in forma a dir poco infinita; alcuni esempi sono: la possibilità di impostare svariate quote di taglio, differenti tra loro, con ripetibilità all’infinito; l’autoapprendimento elettronico dei fine-corsa di taglio ed il ritorno della testa porta-disco; l’esecuzione di tagli passanti od interrotti; l’esecuzione di profili laterali qualsiasi impostabili direttamente dalla tastiera PC […]. Il governo dei numerosi spostamenti è affidato alla meccanica di alta precisione delle guide prismatiche e delle guide a ricircolo di sfere, mosse da motori a velocità variabile; questo sistema praticamente azzera i giochi che possono presentarsi col tempo a causa dell’usura e, soprattutto, consente degli spostamenti ad elevata velocità con rampe di accelerazione e decelerazione molto brevi.

Tradotto in pratica, questo significa che il tempo di reale utilizzo della macchina è fortemente incrementato […]» 17.

È così che le frese, oltre ad essere impiegate per tagliare la pietra, sono utilizzate oggi, sempre più, come efficacissime macchine sgrossatrici e sagomatrici, per scavare e tornire pezzi massivi, grazie al montaggio degli usuali dischi o di mole di vari profili. Un ulteriore esempio di applicazione dei sistemi CNC ad attrezzature tradizionali è rappresentato dalle sagomatrici multiassiali a filo diamantato, particolarmente utili nella realizzazione di masselli e blocchi con forme tridimensionali articolate che si discostano da una geometria regolare.

Elementi torniti in travertino di Rapolano.

Le operazioni che si possono attuare con le macchine a CNC possono essere classificate in due tipologie fondamentali: lavorazioni di contorno per conferire ad elementi piani il perimetro desiderato e l’opportuna modellazione del profilo delle coste; lavorazioni di forma per eseguire sagomature, torniture, rastremature, raggiature e scolpiture di elementi massivi. Utilizzabili anche per le normali operazioni di taglio e incisione rettilinea di lastre e masselli, i centri di lavoro pluriassiali a controllo numerico esplicano al meglio le loro potenzialità in entrambe le tipologie di scavo, su elementi tendenzialmente piani e su pezzi pieni tridimensionali. Tali macchine, di concezione completamente innovativa, sono costituite da un basamento, da un piano di lavoro in genere inclinabile e delle dimensioni massime di 350×300 cm su cui viene fissato il pezzo (dello spessore massimo di 50 cm), da un elettromandrino, da un magazzino utensili capace di contenere fino a 40 teste utensili che la macchina può intercambiare automaticamente durante la

lavorazione senza l’intervento dell’operatore, da un quadro comandi per la programmazione e da un numero variabile di impianti idrici, oleodinamici e pneumatici per l’esecuzione dei movimenti.

La molteplicità di funzioni dei centri di lavoro CNC si esplica nella realizzazione di superfici curve (anche con raggi di concavità o convessità particolarmente ridotti), nella esecuzione di rilievi, sagome e profili, e nella foratura della pietra. Tutto ciò grazie alla straordinaria libertà di movimento della testa su più assi (da 2 a 5) e alla possibilità di montare numerosissime tipologie di utensili diamantati quali, mole da sbanco o da ribasso, mole piane o sagomate, frese, punte cilindriche e a profilo, foretti a corona.

Nel processo di metamorfosi della pietra per asportazioni profonde di materia si fanno rientrare anche le azioni tese a operare perforazioni e scavi puntuali o lineari, ottenibili ancora una volta con i centri di lavoro o con più tradizionali trapani o macchine kerfatrici o slottatrici 18, dotate di punte e dischi per la realizzazione di scanalature ed incavi. Per la copiatura e la riproduzione di pezzi a rilievo, più o meno spiccatamente tridimensionali, sono disponibili vari tipi di attrezzature integrabili con le diverse tipologie di macchine: si tratta dei più tradizionali copiatori con tastatore meccanico, dei pantografi o dei più avanzati sistemi di lettura e replicazione basati sull’utilizzo della scansione ottica o laser 19.

Tra le azioni di scavo e modellazione tridimensionale dei lavorati lapidei ha un particolare rilievo quella della tornitura di pezzi monolitici che presentano la conformazione volumetrica di solidi di rotazione. I torni necessari per tale tipo di lavorazione sono macchine costituite da un banco per l’alloggiamento del pezzo, da un motore che imprime la rotazione necessaria per la lavorazione e da un binario di scorrimento della testa utensile, dotata a sua volta di un ulteriore blocco motore.

Fasi di lavorazione di un camino in un laboratorio di Rapolano Terme.

Nei torni dedicati alla filiera produttiva dei lapidei si può arrivare a realizzare pezzi della lunghezza di circa 450 cm per un diametro di circa 110 cm, ma esperienze di lavorazione di pezzi più grandi (oltre i 5 m di lunghezza) sono state fatte con ottimi risultati utilizzando torni industriali meccanici. Per esemplificare un normale processo di tornitura del materiale lapideo si descrive di seguito l’esecuzione di una colonna in travertino monolitica con entasi, alta 4 m, con un diametro massimo di 50 cm, e del peso finale di circa 1,5 tonnellate. Il processo di produzione del pezzo è riassumibile nelle seguenti fasi:

– riquadratura del parallelepipedo di partenza con tagliatrici monolama o a filo;

– ulteriore processo di taglio con sega a disco per passare dal blocco parallelepipedo ad un prisma di base ottagonale in modo tale da asportare altro materiale accelerando così la successiva tornitura;

– posizionamento e fissaggio sulle teste del prisma di placche metalliche che recano il mozzo per l’alloggiamento del pezzo sul tornio;

– installazione del prisma sulla macchina e primo passaggio di sgrossatura della colonna. Il tornio in questa fase monta un disco diamantato che pratica tagli successivi e ravvicinati ogni 1,5 cm sul blocco; le lamelle che si vengono così a formare sono poi spezzate a percussione in modo da liberare il torsolo ancora grezzo da cui si ricaverà poi il fusto;

– ulteriori passaggi di tornitura non più con il disco ma con una mola che, seguendo con un tastatore meccanico una dima metallica del profilo della colonna finita, asporta strati sempre minori di materiale fino all’ottenimento del pezzo definitivo;

– levigatura superficiale. In questa fase il fusto continua a girare sul tornio mentre uno o più operatori passano manualmente abrasivi con grane sempre più fini sulla superficie litica;

– smontaggio e movimentazione della colonna;

– eventuale carotatura interna per l’inserimento di rinforzi metallici nel fusto. Tale lavorazione abitualmente eseguita con trapani verticali a pozzo per pezzi entro i 3 m di lunghezza, per elementi più lunghi può essere realizzata in orizzontale, grazie al montaggio di tubi a corona diamantata su normali frese a ponte con banco scorrevole.

Un artigiano rapolanese scolpisce una mensola decorata in travertino.

Accanto ai torni tradizionali, ancora largamente impiegati, l’applicazione dei sistemi a controllo numerico rende disponibili anche torni automatici che possono operare con programmazione originale o per copiatura da modelli, con tre assi di movimento e su pezzi delle dimensioni massime di 300 cm di lunghezza e 120 cm di diametro.

All’interno del comparto lapideo rapolanese sono diffusamente praticate anche lavorazioni artistico-artigianali finalizzate a scolpire manualmente elementi architettonici e decorativi quali colonne, lesene, mensole, balaustre, modanature e cornici dai profili complessi. La conservazione dell’antico magistero di lavoro degli scalpellini porta alla realizzazione di pezzi in travertino a rilievo o a tutto tondo, dalle più comuni lavorazioni di bordo alle più sofisticate modellazioni di decorazioni architettoniche o figurate, con motivi geometrici o fitomorfi di grande raffinatezza.

Oggi tali attività vengono effettuate ancora con strumenti totalmente manuali o con l’ausilio di piccoli utensili elettrici portatili dotati di dischi taglienti o abrasivi, o di teste fresanti di diversa morfologia che ruotando ad alta velocità possono praticare incisioni rettilinee o curve, o vere e proprie asportazioni di materiale più o meno profonde.

Il processo produttivo dei pezzi scolpiti e finiti manualmente inizia negli uffici tecnici delle aziende, dove lavorano disegnatori specializzati in ornato che si occupano di sviluppare e tradurre schizzi e disegni di partiti architettonici e decorazioni in elaborati grafici esecutivi, dotati di quote dimensionali e schemi di connessione dei pezzi, e spesso corredati da dettagli al vero e modani per la realizzazione di rilievi particolarmente complessi o dei profili delle cornici. Il progetto esecutivo e le distinte dei pezzi da realizzare passano poi al laboratorio, dove gli scalpellini ricalcano i disegni dei rilievi sui semilavorati in travertino precedentemente tagliati a misura e iniziano le operazioni di modellazione con scalpelli, subbie e frese per giungere, infine, alle operazioni di finitura realizzate con lime, gradine, bocciarde, o utensili leviganti e spazzole.

Un artigiano rapolanese scolpisce una mensola decorata in travertino.

Nell’ultimo decennio numerose applicazioni meccaniche ed elettroniche sono state finalizzate alla realizzazione di impianti capaci di riprodurre, secondo gradi diversi di automazione, l’antico magistero artistico-artigianale dello scolpire manualmente elementi litici. Tali attrezzature si suddividono in varie tipologie. Le macchine più rudimentali sono le cosiddette scolpitrici automatiche elettro-idrauliche non assistite da software; esse consentono di posizionare in genere verticalmente i pezzi a tutto tondo da riprodurre, hanno un “tastatore” che passa sul profilo del modello da copiare e riproducono il pezzo in due fasi: una prima operazione di sgrossatura avviene con l’applicazione di teste utensili a disco; una seconda fase di finitura è realizzata grazie al montaggio di mole di varia morfologia. Il diametro massimo lavorabile è di 120 cm e l’altezza massima del pezzo è di 200 cm. Molto più avanzate sono le scolpitrici automatiche CNC fino a 8 teste di lavoro, con pezzi posizionati in genere in orizzontale, capaci di realizzare bassorilievi delle dimensioni massime indicative di 180×120×40 cm, e sculture e pezzi costruttivi a tutto tondo di 150 cm di lunghezza e 50 cm di diametro massimo.

In questo settore, sulle frontiere dell’innovazione più d’avanguardia, si collocano le macchine che hanno la denominazione commerciale di Robostone. Si tratta di veri e propri centri di lavoro a controllo numerico a 6 assi, dotati di un braccio snodabile robotizzato, guidato da software CAD/CAM per riprodurre in pietra un qualsiasi modello tridimensionale attraverso scanner laser integrati all’interno dell’impianto. Potendo montare svariate tipologie di teste utensili intercambiabili tali attrezzature, con un solo piazzamento del pezzo grezzo, possono realizzare fresature tridimensionali, sbancature su masselli, bassorilievi, pezzi sagomati e a tutto tondo. Il campo utile di lavoro dei bracci può raggiungere i 300 cm di altezza e i 600 cm di diametro.

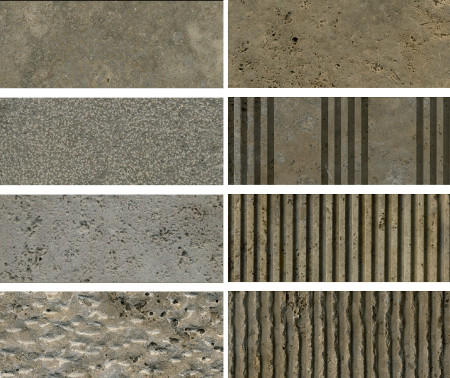

Colonna di sinistra: travertino di Rapolano con finitura stuccata e levigata, bocciardata, sabbiata, spuntata.

Colonna di destra: travertino di Rapolano con finitura spazzolata, levigata e rigata, rigata e spazzolata, rigata e sabbiata.

Se le Robostone costituiscono uno dei più affascinanti scenari di sviluppo futuribile del settore lapideo, allo stato attuale esse presentano ancora criticità operative relative alla ripetibilità e alla precisione delle lavorazioni, tali da pregiudicarne l’impiego diffuso in quello che dovrebbe essere il loro campo applicativo d’elezione, cioè la replicazione su larga scala di pezzi più o meno spiccatamente tridimensionali. I fenomeni di flessione della struttura a braccio, separata in più tronchi semoventi con giunture, producono margini di errore dimensionale ancora alti, rendendo sconsigliabili tali impianti allorquando si devono realizzare pezzi seriali caratterizzati, ad esempio, da tolleranze di accoppiamento molto basse. Tali problematiche operative specifiche vanno inoltre considerate nel contesto in un giudizio più generale, che riguarda i valori intrinseci della cultura tecnica, artigianale ed artistica: se, infatti, scolpitrici e Robostone, grazie ad ulteriori perfezionamenti, potranno rappresentare in futuro nella sgrossatura un’alternativa privilegiata al lavoro manuale per la riproduzione di pezzi seriali tridimensionali, non riusciranno mai a sostituire il magistero inimitabile di uno scultore nel “dar vita” al modellato originale di un rilievo o di un’opera litica a tutto tondo.

Il presente saggio è tratto dal volume Travertino di Siena a cura di Alfonso Acocella e Davide Turrini

Leggi anche

Tradizione e innovazione I parte

Tradizione e innovazione II parte