21 Febbraio 2007

Opere di Architettura

Snøetta, Oslo Opera House

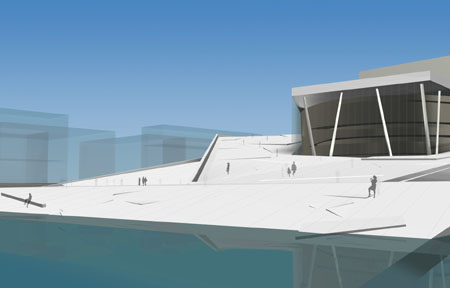

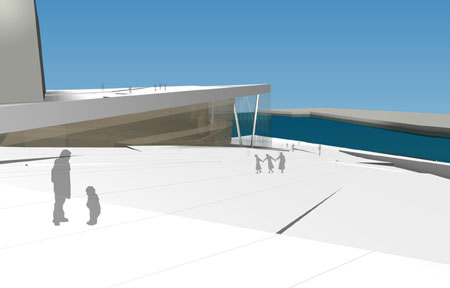

Renderings progettuali dell’edificio. In evidenza il sistema di terrazze rivestite in marmo bianco di Carrara.

L’edificio del Teatro dell’Opera di Oslo, disegnato da Snøetta e in corso di realizzazione, sorge dal mare nel fiordo dove si affaccia la capitale norvegese, interamente rivestito all’esterno di marmo bianco della cava apuana de La Facciata. L’intento dei progettisti di ricreare un frammento di pack artico, una sorta di candido spezzone di banchisa arenato nelle acque del porto, ha dato vita ad un volume architettonico articolato, definito da una serie di piani inclinati per lo più praticabili come terrazze rivolte verso la baia.

Le gravose condizioni climatiche nordiche hanno imposto di impiegare masselli litici al posto delle usuali lastre sottili da rivestimento e di limitare al massimo il numero dei giunti tra gli elementi che rappresentano possibili punti deboli nei confronti delle infiltrazione dell’umidità. Inoltre, ulteriori esigenze tecniche dettate dalla situazione ambientale, hanno indotto a scegliere un durissimo granito locale per il rivestimento dello spiccato basamentale che, immergendosi direttamente nel mare, risulterà a diretto contatto con l’acqua salata e con il gelo durante i rigori invernali. Così tutta l’opera, eccezion fatta per la stretta fascia granitica di base, è ricoperta da grandi masselli di marmo di Carrara, con spessori che vanno dagli 8 ai 10 cm, fino a raggiungere i 20-30 cm in alcuni pezzi speciali di bordo o di compluvio e displuvio. Molti elementi sono ripiegati a libro e formano angoli che si possono chiudere fino ad un’ampiezza di 45° o aprire fino a 170°. Le dimensioni massime dei lastroni e dei masselli arrivano a 2,3 m di lato. La superficie totale del rivestimento è di oltre 20.000 metri quadrati, la massa di marmo impiegato supera le 8.000 tonnellate.

Alla omogeneità della scorza litica di rivestimento, una distesa marmorea continua variata soltanto nel pattern diversificato di molteplici finiture superficiali, è affidato il trasferimento di una suggestione di massa solida monolitica, generata dalla intersezione di piani dalle giaciture ripetutamente variate, incidenti tra loro secondo spigoli sghembi, mai ortogonali, a formare una scogliera, o un mega-cristallo di ghiaccio ricco di angolature e di dorsali, che emerge dall’elemento liquido instaurando con esso un rapporto di dualità oppositiva, di contrasto cromatico e materico.

Vista della cava de La Facciata sulle Alpi Apuane (foto cortesia Campolonghi Italia).

Ad affiancare lo studio di architettura norvegese nella fase esecutiva di un’opera così complessa e innovativa è stata la Campolonghi Italia di Montignoso (MS) responsabile di tutto il ciclo produttivo, dalla escavazione per la fornitura del marmo, alla lavorazione del prodotto finito. Mettendo in campo un know how di alto profilo, l’ufficio tecnico aziendale è partito dal disegno bidimensionale della tessitura geometrica del rivestimento per arrivare a risolvere la modellazione esecutiva tridimensionale dei pezzi massivi (che saranno posati con malta o montati a secco su di una sottostruttura metallica); il maggiore nodo problematico da sciogliere ha riguardato la necessità di progettare e conformare lastroni, masselli e pezzi monolitici di forte spessore con cui risolvere salti di quota, variazioni di pendenza, morfologie complesse, limitando il più possibile il frazionamento degli elementi e conseguentemente, come detto, la presenza di commessure.

Unitamente a tutto ciò l’azienda ha messo a punto un manuale della qualità specifico per il progetto, con controlli sul materiale, sulle macchine, sulle lavorazioni, sulle malte cementizie e sui sigillanti sintetici da impiegare poi per la posa in opera del rivestimento e per la chiusura dei giunti. Una particolare attenzione è stata dedicata alle prove di laboratorio sul marmo: dapprima sono stati fatti test su alcuni siti estrattivi apuani, poi, una volta scelta la cava de La Facciata, sono stati eseguiti saggi in diversi punti del fronte di cava, ed infine sul materiale estratto vengono condotti monitoraggi in continuo, attraverso prove fisico-meccaniche di qualità specifiche per il clima gelivo norvegese che arriva a minimi di -30° C in inverno e a massimi di 25° C in estate, con escursioni stagionali di oltre 50°.

Masselli del rivestimento della Oslo Opera House alla fine della linea di produzione, pronti per il trasferimento al cantiere (foto Davide Turrini).

oslo_album

Il processo di lavorazione degli elementi del rivestimento a spessore è così articolato:

– sbozzatura fatta con sagomatori a filo diamantato;

– rettifica dei pezzi ottenuta con contornatici a controllo numerico a 5 assi (grazie alla rettifica il pezzo viene portato entro la tolleranza dimensionale che ammette al massimo 2 mm di scostamento);

– finitura delle superfici con diversi trattamenti: levigatura, o sabbiatura, o bocciardatura, o rigatura a disco per ottenere canaletti larghi 5 mm, profondi 5 mm ad intervalli di 1,5 cm;

– successivamente alla finitura superficiale si procede al taglio a misura finale degli elementi con la conseguente ultima rettifica dei bordi e l’ottenimento dei necessari spigoli vivi per una tipologia inusuale di pezzi tutti diversi, con tutte le facce fuori squadro, facenti parte di un abaco di elementi specificatamente dedicato al progetto, non inscrivibile in alcun criterio di serialità.

Il caso dell’Oslo Opera House è esemplificativo di una concezione avanzata della progettazione architettonica e del processo produttivo che vede il lavoro integrato dello studio d’architettura e di una realtà aziendale capace di risolvere realizzazioni complesse e consistenti su commessa specifica, ingegnerizzando il progetto attraverso lo studio del prototipo, la realizzazione in genere di un mock up al vero del sistema costruttivo, il trasferimento alla linea di produzione industriale, l’ottimizzazione della catena di lavorazione in termini di tempi, risorse umane, abbattimento degli sfridi. In tale contesto i valori della riproduzione seriale sono soppiantati da un adattamento continuo del design, delle lavorazioni, delle stesse macchine alle esigenze del progetto, in un iter che tende a trovare di volta in volta punti di approdo nella standardizzazione di procedure e processi ma che non può prescindere da una attenzione continua alle esigenze di “personalizzazione” del prodotto.

di Davide Turrini

Vai a:

Snøetta

Campolonghi Italia

27 Febbraio 2007, 12:18

Giulio

Bella la foto della ‘Scalinata di marmo’ della cava sulle Apuane! Mi pice l’idea del “massello spesso” per contrastare gli effetti del gelo ed i cicli primaverili ed aurtunnali di gelo e disgelo !